دستگاه تولید مسواک

- به دنبال بهترین انواع دستگاه تولید مسواک برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرد

آیا قصد راه اندازی خط تولید مسواک با بالاترین کیفیت و تنوع را دارید؟

انتخاب مناسب دستگاههای تولید مسواک، گامی حیاتی در دستیابی به موفقیت در این صنعت است. از مسواکهای ساده کودکانه تا مدلهای پیشرفته برقی، هر محصول به تجهیزات تخصصی و متناسب با خود نیاز دارد تا بتواند استانداردهای کیفی و سرعت تولید را برآورده کند.

انتخاب تجهیزات و ماشین آلات موردنیاز برای این کار به عوامل متعددی بستگی دارد. ظرفیت تولید مورد نظر، نوع مسواک (بچهگانه، بزرگسال یا برقی) و کیفیت محصول نهایی، از جمله مهمترین عوامل موثر در این انتخاب هستند. علاوه بر این، هزینه خرید و نگهداری دستگاهها نیز باید به دقت بررسی شود. برای راه اندازی موفق یک خط تولید مسواک، به نیروی کار متخصص و آشنایی با تجهیزات و فرآیند تولید نیاز است. همچنین، رعایت استانداردهای بهداشتی و استفاده از مواد اولیه با کیفیت، از جمله الزامات اصلی برای تولید مسواک با کیفیت است. در ادامه به معرفی و نحوه انتخاب بهترین دستگاه متناسب با نیاز تولید شما پرداخته ایم.

معرفی دستگاه های تولید مسواک در خط تولید

جدول زیر اشاره ای اجمالی به انواع دستگاههای مورد استفاده در خط تولید مسواک به همراه کاربرد هریک دارد. در ادامه به توضیح مفصل تری از هریک پرداخته ایم:

| نام دستگاه | وظیفه / کاربرد | توضیحات تکمیلی |

|---|---|---|

| دستگاه تزریق پلاستیک | تولید دسته و درپوش مسواک | ذوب کردن مواد پلاستیکی (مانند پلیپروپیلن) و تزریق آن به قالبها برای تولید دستهها و درپوشهای مسواک در طرحها و رنگهای متنوع. |

| دستگاه تولید برس (فیلامنت) | تولید رشتههای برس (موهای مسواک) | این دستگاه نایلون یا پلیاستر را به صورت رشتههای نازک و یکنواخت تولید میکند که برای نصب روی دسته مسواک استفاده میشوند. |

| دستگاه تافتینگ (Tufting) | کاشت برس روی دسته مسواک | الیاف تولید شده به کمک سوزنهای مخصوص با تراکم و نظم دلخواه روی دسته مسواک کاشته میشوند. |

| دستگاه گریندینگ (Grinding) | صاف کردن و شکلدهی نوک برس | پس از کاشت الیاف، نوک برسها توسط این دستگاه اصلاح و صاف شده تا برس به شکل استاندارد درآید. |

| دستگاه چاپ | چاپ لوگو و اطلاعات روی دسته مسواک | این دستگاه از روشهایی مانند چاپ تامپو برای چاپ لوگو، برند و مشخصات فنی روی بدنه مسواک استفاده میکند. |

| دستگاه بستهبندی | بستهبندی مسواکها | مسواکهای تولید شده به صورت تکی یا گروهی در بستهبندیهای متنوع (پلاستیکی، کارتنی و …) قرار میگیرند. |

| دستگاههای کنترل کیفیت | بررسی کیفیت محصول | محصول نهایی از نظر کاشت الیاف، استحکام دسته و کیفیت کلی بررسی میشود. |

| نوار نقاله | جابجایی خودکار مسواکها بین مراحل تولید | جهت انتقال محصولات بین بخشهای مختلف خط تولید استفاده میشود و بهرهوری تولید را افزایش میدهد. |

| کمپرسور هوا | تأمین هوای فشرده برای دستگاهها | برخی از دستگاهها مانند دستگاههای تزریق پلاستیک یا تافتینگ به هوای فشرده نیاز دارند که توسط کمپرسور هوا تأمین میشود. |

- درپوشهای مسواک: تولید درپوشها از موادی نرمتر مانند سیلیکون انجام میشود تا به راحتی روی سر مسواک قرار گیرد.

- دستگاههای پیشرفته: در خطوط تولید مدرن، بسیاری از این دستگاهها بهصورت یکپارچه و تماماتوماتیک عمل میکنند.

- مراحل اضافی: ممکن است در برخی خطوط تولید، فرآیندهای اضافی مانند تست مقاومت دسته یا ضدعفونی کردن برس نیز اجرا شود.

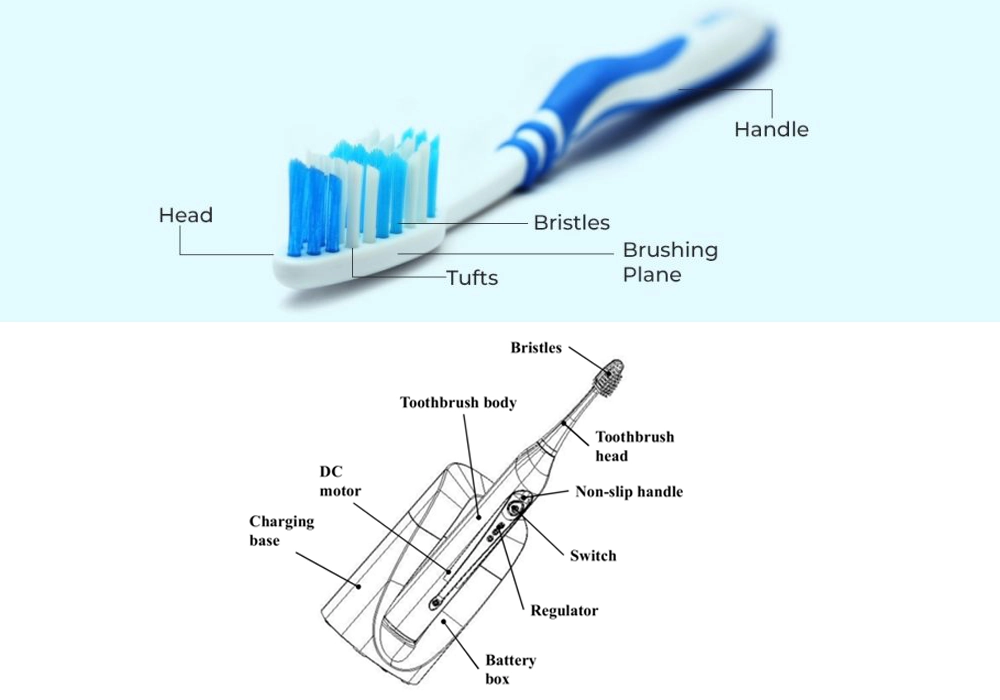

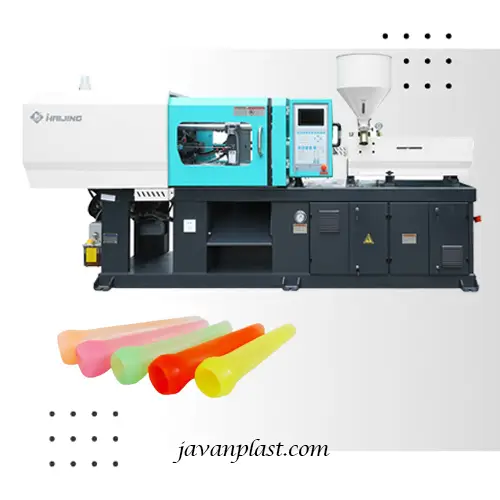

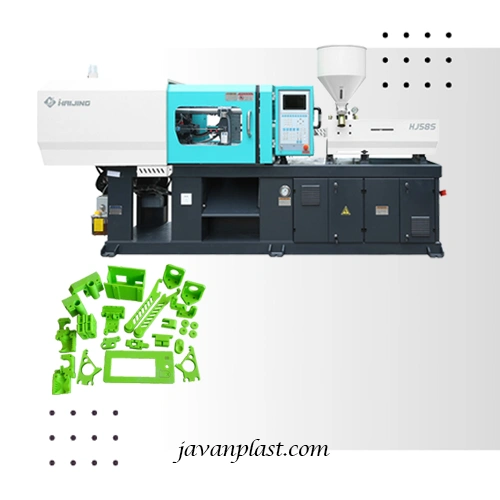

1. دستگاه تزریق پلاستیک:

یکی از مهم ترین دستگاه های تولید مسواک که برای تولید انبوه دسته و درپوش مسواک مورد استفاده قرار می گیرد، دستگاه تزریق پلاستیک است.

این دستگاه با ذوب کردن مواد پلاستیکی مانند پلیپروپیلن و تزریق دقیق آن به داخل قالبهای پیشساخته، قطعات پلاستیکی با شکل و ابعاد کاملاً یکسان را تولید میکند. از این رو، دستگاه تزریق پلاستیک نقش محوری در تولید انبوه و باکیفیت دسته و درپوش مسواک ایفا میکند.

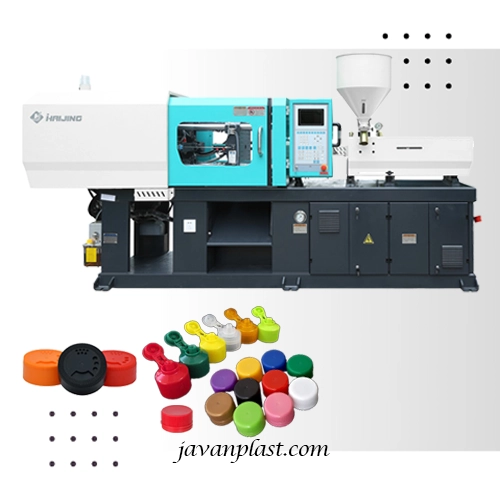

با بهرهگیری از این دستگاه، میتوان طیف گستردهای از دسته و درپوش مسواک را با تنوع بالا تولید کرد. از جمله این محصولات میتوان به دستههای مسواک بزرگسال و کودک، مسواکهای برقی و ساده، و همچنین درپوشهای مسواک با طرحها و رنگهای متنوع اشاره کرد. حتی امکان تولید دسته و درپوشهای دو رنگ یا شفاف نیز با این دستگاه وجود دارد.

فرآیند تولید درپوش مسواک نیز مشابه تولید دسته مسواک است. تنها تفاوت در طراحی قالبها و نوع پلاستیک مصرفی نهفته است. برای مثال، درپوشها اغلب از مواد نرمتر و انعطافپذیرتری مانند سیلیکون یا پلیاتیلن ساخته میشوند تا به راحتی بر روی سر مسواک قرار گیرند.

راهنمای انتخاب دستگاه تزریق پلاستیک برای تولید دسته و درپوش مسواک

انتخاب دستگاه تزریق پلاستیک مناسب، بسته به نوع محصول تولیدی، طراحی قالب، مواد اولیه و ظرفیت تولید، میتواند متفاوت باشد. در اینجا به نکات مهمی که باید در نظر گرفته شود، پرداختهایم:

نوع محصول تولیدی (دسته یا درپوش):

- دستههای یکرنگ: برای تولید دستههای ساده و یکرنگ، دستگاههای تزریق پلاستیک معمولی با تناژ استاندارد مناسب هستند.

- دستههای چندرنگ یا طرحدار: اگر دستههای مسواک با طراحیهای دو یا چندرنگ (Dual Shot یا Multi-Shot) تولید میشوند، استفاده از دستگاههای تزریق دو یا چندرنگ ضروری است. این دستگاهها امکان تزریق همزمان چند ماده پلاستیکی را دارند و برای ایجاد ظرافتهای طراحی بسیار مناسب هستند.

- درپوش مسواک: درپوشها معمولاً از پلاستیکهای نرمتر (مانند پلیاتیلن یا سیلیکون) تولید میشوند و به دلیل ابعاد کوچک و وزن سبک، دستگاههای با تناژ پایینتری برای آنها کافی است.

نوع مواد اولیه:

- ویسکوزیته مواد: مواد اولیهای که ویسکوزیته بالایی دارند (مانند پلاستیکهای مهندسی)، برای تزریق نیاز به دستگاههایی با فشار و تناژ بالاتر دارند تا فرآیند پر کردن قالب به درستی انجام شود.

- مواد با خاصیت انعطافپذیری: برای تولید قطعاتی که نیاز به انعطافپذیری بالایی دارند (مانند درپوشها)، استفاده از مواد نرمتر و دستگاههایی با دقت بالا در تنظیمات دما و فشار ضروری است.

تناژ دستگاه و ابعاد قالب:

- ابعاد دسته مسواک: دستههای مسواک معمولی و بزرگسال به دلیل طول و طراحی ساده، به دستگاههایی با تناژ متوسط نیاز دارند.

- دسته مسواک کودک: به دلیل وجود جزئیات ظریفتر (مانند طرحهای عروسکی)، نیاز به دستگاههایی با دقت بالا در تزریق مواد و قالبهایی با قابلیت جزئیات بیشتر وجود دارد. این دستگاهها معمولاً باید ظرفیت تولید بیشتری در هر سیکل داشته باشند.

- درپوش مسواک: به دلیل کوچک بودن و سبک بودن درپوش، تناژ کمتری برای تولید آن کافی است.

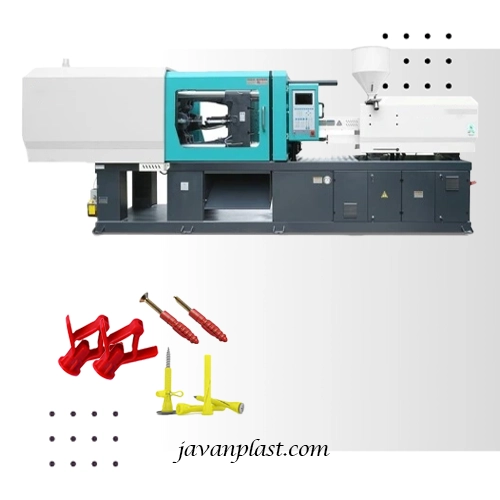

دسته مسواکهای برقی:

دستههای مسواک برقی به دلیل طراحی پیچیده و امکان وجود قطعات جانبی (مانند محفظه باتری)، نیاز به دستگاههایی با تناژ بالاتر و تنظیمات دقیقتر دارند. این دستگاهها باید قابلیت تولید قطعات با دقت بالا و ضخامتهای متغیر را داشته باشند.

انتخاب دستگاه مناسب با قالب:

تطابق دستگاه تزریق با قالب از نظر ابعاد، نقاط تزریق و سیستم خنککننده، اهمیت بالایی دارد. قالبهای با طراحی پیچیده به دستگاههایی نیاز دارند که توانایی تزریق چندگانه و سیستم کنترل دما داشته باشند.

ظرفیت تولید:

برای تولید انبوه، استفاده از دستگاههایی با ظرفیت بالاتر در هر سیکل تولید، باعث کاهش هزینه و افزایش بهرهوری میشود.

کنترل کیفیت:

در فرآیند تولید، استفاده از دستگاههای کنترل کیفیت اتوماتیک برای اطمینان از یکنواختی و دقت محصولات نهایی توصیه میشود.

⚙️ آیا به دنبال یک دستگاه تزریق پلاستیک کارآمد برای تولید مسواک هستید؟با امکان سفارشیسازی قالبها، به راحتی میتوانید انواع مختلف مسواک را با طراحیهای منحصر به فرد تولید کنید. و با خیالی آسوده به تولید بپردازید. همین حالا با مشاورین مجرب جوان پلاست تماس بگیرید یا شماره خود را در چت انلاین قرار دهید تا در اسرع وقت با شما تماس بگیریم.

شماره های تماس: 6432 3387 031 _ 6433 3387 031

مزایای استفاده از دستگاه تزریق پلاستیک در تولید مسواک

دستگاه تزریق پلاستیک یکی از مهمترین ابزارها در صنعت تولید مسواک است که مزایای بسیاری را برای تولیدکنندگان به همراه دارد. در ادامه، به برخی از مهمترین مزایای استفاده از این دستگاه در خط تولید مسواک اشاره میکنیم:

- تولید انبوه و سریع:

دستگاه تزریق پلاستیک قادر است در زمان بسیار کوتاهی تعداد زیادی قطعه پلاستیکی یکسان تولید کند. این امر باعث افزایش بهرهوری و کاهش هزینههای تولید میشود.

- دقت و یکنواختی بالا:

قالبهای دقیق دستگاه، اطمینان از تولید قطعاتی با ابعاد، شکل و کیفیت کاملاً یکسان را میدهند. این امر منجر به تولید محصولاتی با ظاهر زیبا و عملکرد یکسان میشود.

- تنوع تولید بالا:

با تغییر قالبها میتوان انواع مختلفی از دسته و درپوش مسواک را با طرحها، رنگها و اندازههای متنوع تولید کرد. این انعطافپذیری، امکان تولید محصولات متنوع و پاسخگویی به نیازهای بازار را فراهم میآورد.

- هزینه پایین تولید:

تولید انبوه با استفاده از دستگاه تزریق پلاستیک، هزینه تولید هر واحد محصول را کاهش میدهد. همچنین، استفاده از مواد اولیه با کیفیت بالا به صورت گرانول، هزینههای تولید را بهینه میکند.

- کیفیت بالا و پایدار:

با استفاده از دستگاه تزریق پلاستیک، میتوان محصولاتی با کیفیت بالا و پایدار تولید کرد. این محصولات در برابر عوامل محیطی مانند رطوبت و حرارت مقاوم بوده و عمر طولانیتری دارند.

- امکان تولید قطعات پیچیده:

دستگاه تزریق قادر به تولید قطعات پلاستیکی با اشکال پیچیده و توخالی است. این امر امکان تولید دستههای مسواک با طراحیهای ارگونومیک و جذاب را فراهم میکند.

- اتوماسیون و کاهش نیروی کار:

بسیاری از مراحل تولید به صورت خودکار انجام میشود که باعث کاهش نیاز به نیروی کار و افزایش بهرهوری میشود.

- بهبود کیفیت سطح و پرداخت:

دستگاههای مدرن، امکان ایجاد سطوح صاف و براق بر روی قطعات پلاستیکی را فراهم میکنند که به بهبود ظاهر محصول کمک میکند.

- تولید محصولات بهداشتی:

با استفاده از مواد اولیه با کیفیت و رعایت استانداردهای بهداشتی، میتوان مسواکهایی با بالاترین سطح بهداشت تولید کرد.

2.دستگاه تولید برس (فیلامنت):

یکی دیگر از دستگاه های تولید مسواک،دستگاه تولید فیلامنت است . این دستگاه وظیفه تولید رشتههای نازک و یکنواخت از مواد اولیهای مانند نایلون یا پلیاستر را بر عهده دارد. این رشتهها، همان موهای برس مسواک هستند که به دلیل خواص فیزیکی و شیمیایی مناسب، مانند نرمی، انعطافپذیری و مقاومت در برابر سایش، برای تمیز کردن دندانها استفاده میشوند. در این دستگاه، مواد اولیه پس از ذوب شدن، به صورت رشتههای بسیار نازک اکسترود شده و سپس سرد و برش داده میشوند. قطر، طول و سایر ویژگیهای فیزیکی این رشتهها قابل تنظیم است تا با توجه به نوع مسواک و نیاز بازار، محصول نهایی با کیفیت مطلوب تولید شود. پس از تولید، این رشتههای نازک به صورت دستههای منظم بر روی دسته مسواک کاشته میشوند.

با استفاده از این دستگاهها، میتوان فیلامنتهای با کیفیت بالا و متنوعی تولید کرد که برای تولید انواع مسواک، از جمله مسواکهای معمولی، برقی و تخصصی، مناسب هستند.

3. دستگاه تافتینگ (Tufting):

دستگاه تافتینگ در واقع برای کاشتن رشتههای نخ بر روی یک بستر استفاده میشود و در صنعت فرشبافی کاربرد گستردهای دارد. اما با کمی تغییر و تطبیق، میتوان از آن برای کاشتن موهای برس بر روی دسته مسواک نیز استفاده کرد. در این فرایند، دسته مسواک به عنوان بستر عمل میکند و سوزنهای دستگاه، رشتههای نایلونی یا پلیاستری (همان موهای برس) را با دقت و تراکم مشخصی به درون آن فرو میکنند. این فرایند به گونهای انجام میشود که موها به صورت عمود و با فاصله مشخصی از یکدیگر قرار گیرند تا برس مسواک نرمی، انعطافپذیری و کارایی لازم را داشته باشد.

4.دستگاه گریندینگ (Grinding):

پس از کاشت موها، سر برس نیاز به اصلاح و صاف شدن دارد. دستگاه گریندینگ این کار را انجام داده و سر برس را به شکل دلخواه درمیآورد. عملکرد دستگاه به این صورت است:

- سایش و برادهبرداری: دستگاه گریندینگ با استفاده از ابزارهای سایندهای مانند سنگهای سمباده یا دیسکهای ساینده، موهای اضافی و زائدههای موجود بر روی سر برس را میساید و سطح آن را صاف و یکنواخت میکند.

- شکلدهی: این دستگاه قادر است با استفاده از قالبهای مخصوص، سر برس را به شکلهای مختلفی مانند گرد، بیضی یا سایر اشکال هندسی درآورد.

- پرداختکاری: پس از شکلدهی، سطح سر برس با استفاده از ابزارهای پرداختکاری صیقل داده میشود تا ظاهری براق و صاف پیدا کند.

انواع دستگاههای گریندینگ:

- دستگاههای گریندینگ دستی: برای تولید انبوه مناسب نبوده و بیشتر برای کارهای کوچک و نمونهسازی استفاده میشوند.

- دستگاههای گریندینگ نیمه اتوماتیک: بخشی از فرایند کار به صورت دستی و بخشی به صورت اتوماتیک انجام میشود.

- دستگاههای گریندینگ تمام اتوماتیک: تمام مراحل کار به صورت خودکار و برنامهریزی شده انجام میشود و دقت و سرعت تولید بسیار بالایی دارند.

دستگاه گریندینگ یکی از مراحل مهم و پایانی در تولید مسواک است که نقش تعیینکنندهای در کیفیت و ظاهر نهایی محصول دارد. با استفاده از این دستگاه، میتوان برسهای مسواکی با شکل، اندازه و کیفیت یکسان و مطابق با استانداردهای بهداشتی تولید کرد.

5. دستگاه بستهبندی:

در نهایت، مسواکهای تولید شده به صورت انفرادی یا گروهی بستهبندی میشوند. دستگاههای بستهبندی مختلفی برای این منظور وجود دارد که بسته به نوع بستهبندی مورد نظر انتخاب میشوند.

6.سایر دستگاهها و تجهیزات:

- دستگاههای کنترل کیفیت: برای اطمینان از کیفیت محصولات تولید شده

- دستگاههای چاپ: برای چاپ لوگو و اطلاعات روی دسته مسواک

- نوار نقاله: برای انتقال خودکار محصولات بین مراحل مختلف تولید

- کمپرسور هوا: برای تأمین هوای فشرده مورد نیاز برخی از دستگاهها

دستگاه تولید مسواک: فرصتی طلایی برای کارآفرینان

بازار تقاضای مسواک، به عنوان یک کالای ضروری بهداشت فردی، همواره رو به رشد بوده است. افزایش آگاهی عمومی نسبت به اهمیت بهداشت دهان و دندان، رشد جمعیت و توصیههای پزشکان برای تعویض دورهای مسواک، همگی بر این رشد دامن زدهاند. این عوامل، فرصتهای بسیار مناسبی را برای ورود به این بازار پررونق و پویا فراهم کرده است.

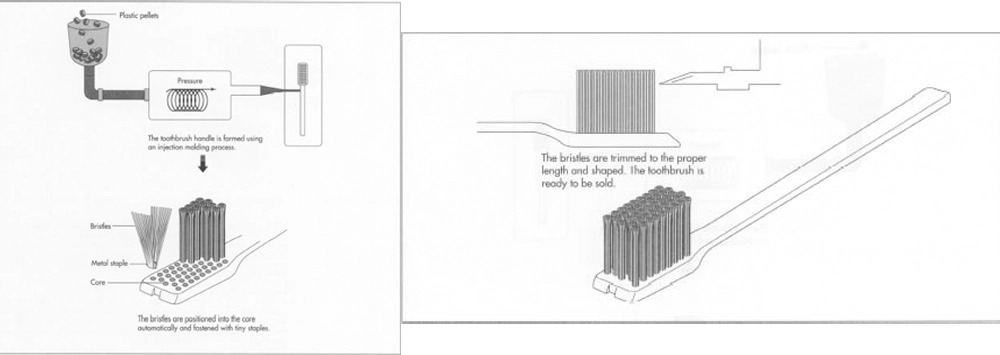

اجزای تشکیل دهنده یک مسواک

یک مسواک به ظاهر ساده، از چندین جزء مهم تشکیل شده است که هر کدام نقش خاصی در تمیز کردن دندانها ایفا میکنند. در ادامه به بررسی اجزای اصلی یک مسواک میپردازیم:

1. سر مسواک (Brush Head):

- برسها (Bristles): مهمترین بخش مسواک که از جنس نایلون یا پلیاستر ساخته شده است. این برسها در انواع مختلفی از نظر سختی، تراکم و شکل وجود دارند.

- گردن مسواک (Neck): قسمت باریکی که برسها را به دسته مسواک متصل میکند.

2. دسته مسواک (Handle):

- بدنه اصلی: معمولاً از پلاستیک ساخته میشود و برای گرفتن راحت در دست طراحی شده است.

- قسمت لغزشگیر: بخشی از دسته که از لغزش مسواک در دست جلوگیری میکند.

- قسمت محافظ سر مسواک: در برخی از مسواکها وجود دارد و برای محافظت از برسها هنگام حمل و نقل استفاده میشود.

3. سایر اجزا (Optional):

- پد پاککننده زبان: برای تمیز کردن سطح زبان

- ماساژور لثه: برای ماساژ دادن لثهها

- نوارهای تزئینی: برای زیبایی و جذابیت بیشتر مسواک

- درپوش مسواک: به منظور جلوگیری از آلودگی مسواک دربرابر باکتری ها ، ویروسها و ذرات گرد و غبار و افزایش عمر مفید مسواک استفاده می شود.

جنس مسواک از چیست و چرا؟

انتخاب مواد برای ساخت مسواک، به ویژه قسمتهای اصلی آن یعنی دسته و موهای برس، بر اساس مجموعهای از ویژگیها و دلایل فنی صورت میگیرد.

- پلاستیکهای مهندسی شده مانند پلیپروپیلن و ترموپلاستیک الاستومر به دلیل ویژگیهای منحصر به فرد خود، مانند مقاومت بالا در برابر رطوبت و شکلپذیری، به طور گستردهای در ساخت بخشهای مختلف مسواک، به ویژه دسته و سر برس، مورد استفاده قرار میگیرند.

- انتخاب مواد برای موهای برس به عوامل مختلفی از جمله هزینه، کیفیت مورد نظر و کاربرد محصول بستگی دارد. در حالی که نایلون و پلی بوتیلن ترفتالات به دلیل قیمت مناسب و دوام بالا پرکاربردترین مواد هستند، موهای طبیعی مانند تارهای قیطانی نیز به دلیل نرمی و لطافت خاص خود، برای تولید مسواکهای با کیفیت بالاتر مورد استفاده قرار میگیرند. از دیگر مواد مصرفی :

- PET

- فیبر کربن

- سیلیکون

- بامبو

- PLA

- Boar

- pp

در ادامه، به طور مفصل به دلایل این انتخاب برای تولید مسواک میپردازیم:

دلایل انتخاب پلاستیک برای دسته مسواک:

- پلاستیکها، به ویژه پلیپروپیلن، در برابر آب و رطوبت بسیار مقاوم هستند. این ویژگی باعث میشود که دسته مسواک در محیط مرطوب حمام دچار تغییر شکل یا آسیب نشود.

- میتوان به راحتی به اشکال و اندازههای مختلف قالبگیری کرد. این ویژگی امکان تولید دستههای مسواک با طراحیهای متنوع و ارگونومیک را فراهم میکند.

- نسبت به سایر مواد، وزن کمتری دارند. این ویژگی باعث میشود که مسواک سبکتر بوده و استفاده از آن برای افراد راحتتر باشد.

- در برابر مواد شوینده و ضدعفونیکننده مقاوم هستند و به راحتی تمیز میشوند.

- نسبت به بسیاری از مواد دیگر، قیمت کمتری دارند و تولید انبوه مسواک با استفاده از آنها اقتصادیتر است.

- در طیف وسیعی از رنگها موجود هستند که امکان تولید مسواکهایی با طراحیهای جذاب و متنوع را فراهم میکند.

دلایل انتخاب نایلون و پلیاستر برای موهای برس:

انتخاب نوع موی برس مسواک به عوامل مختلفی مانند نیازهای دهان و دندان فرد، توصیه دندانپزشک و اولویتهای شخصی بستگی دارد. برای مثال، افرادی که دارای لثههای حساس هستند، بهتر است از مسواکهایی با موهای نرمتر و طبیعیتر استفاده کنند.

- نایلون و پلیاستر، الیاف مصنوعی با انعطافپذیری بالا هستند. این ویژگی باعث میشود که موهای برس به راحتی به داخل فضاهای بین دندانی نفوذ کرده و پلاک را از روی دندانها پاک کنند.

- موهای برس از نایلون و پلیاستر در برابر سایش و تغییر شکل مقاوم هستند و طول عمر بالایی دارند.

- تولید موهای برس از نایلون و پلیاستر به صورت صنعتی و در مقیاس بزرگ امکانپذیر است.

- موهای برس از نایلون و پلیاستر را میتوان در انواع مختلفی از نظر سختی تولید کرد تا برای افراد با نیازهای مختلف مناسب باشند.

- موهای برس از نایلون و پلیاستر در برابر حرارت آب گرم مقاوم هستند و در هنگام شستشوی مسواک تغییر شکل نمیدهند.

در مجموع، انتخاب پلاستیک و نایلون برای ساخت مسواک به دلیل ویژگیهای منحصر به فرد آنها، از جمله مقاومت، انعطافپذیری، سهولت در تولید و قیمت مناسب، بهترین گزینه برای تولید یک محصول بهداشتی و کاربردی مانند مسواک است.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.