خرید دستگاه تولید بطری پلاستیکی

- به دنبال بهترین قیمت و خرید دستگاه تولید بطری پلاستیکی، برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرده

راهنمای کامل خرید دستگاه تولید بطری پلاستیکی

خرید دستگاه تولید بطری پلاستیکی نیازمند دقت و توجه به عوامل متعددی است که تأثیر زیادی در بهینهسازی فرآیند تولید و کاهش هزینهها دارند. انتخاب نوع دستگاه، چه تزریق، چه بادکن یا ترکیبی، بستگی به نوع بطری، حجم تولید، ویژگیهای فنی دستگاه، قالبها، تجهیزات جانبی، خدمات پس از فروش، قیمت و ابعاد دستگاه دارد. علاوه بر این، عواملی مانند مصرف انرژی، استانداردهای کیفی، ایمنی دستگاه، و قابلیت انعطافپذیری برای تولید انواع مختلف بطریها نیز بسیار حائز اهمیت هستند. دستگاههایی که از فناوریهای نوین استفاده میکنند، نه تنها عملکرد بهینه و سرعت بالا را به ارمغان میآورند، بلکه میتوانند ضایعات را کاهش داده و کیفیت نهایی محصولات را ارتقا دهند.

اگر شما نیز به دنبال تجهیزات خط تولید بطری پلاستیکی با کارایی بالا و عملکرد مطلوب هستید، باید به دقت نیازهای خود را بررسی کنید. تولید بطریهای پلاستیکی با چالشهای مختلفی همچون تأمین کیفیت، کاهش ضایعات، مدیریت هزینهها و افزایش سرعت تولید روبهرو است که میتواند تاثیر زیادی بر موفقیت کسبوکار شما داشته باشد. انتخاب دستگاههای تزریق پلاستیک مناسب میتواند این چالشها را به فرصتی بزرگ تبدیل کند، چرا که این دستگاهها قادر به تولید پریفرمهای با دقت بالا و سرعت تولید مناسب هستند. این مرحله، که آغازگر فرآیند تولید بطری پلاستیکی است، پایهگذار کل روند تولید بوده و تأثیر زیادی بر کیفیت و هزینههای نهایی دارد.

در این مسیر، ما به شما کمک خواهیم کرد تا بهترین تصمیم را در فرآیند خرید دستگاه تولید بطری پلاستیکی اتخاذ کنید. با مشاوره تخصصی و اطلاعات دقیق در مورد ویژگیهای مختلف دستگاهها، میتوانید انتخابی مناسب برای افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت محصولات خود داشته باشید. ادامه مطلب را مطالعه کنید تا بیشتر با جزئیات و نکات کلیدی در این زمینه آشنا شوید و بتوانید به تولیدی پرسود و موفق دست یابید.

آشنایی با خط تولید بطری پلاستیکی: از مواد اولیه تا محصول نهایی

بطریهای پلاستیکی یکی از پرکاربردترین ابزارها در صنایع مختلف، از نوشیدنیها و محصولات غذایی گرفته تا محصولات بهداشتی و صنعتی هستند. فرآیند تولید این بطری ها، دقیق و چند مرحلهای است که از مرحله تولید پریفرم آغاز شده و با بستهبندی محصول نهایی پایان مییابد. در جدول زیر فرآیند تولید بطری پلاستیکی را به صورت خلاصه توضیح داده ایم:

| مرحله تولید | دستگاه/فرآیند | شرح | اهمیت |

|---|---|---|---|

| 1. تولید پریفرم | دستگاه تزریق پلاستیک | مواد مذاب وارد قالب شده و پس از سرد شدن، پریفرمهای دقیق و یکنواخت تولید میشوند. | دقت ابعاد و ضخامت پریفرمها بر کیفیت بطری نهایی تأثیر میگذارد. |

| 2. شکلدهی نهایی بطری | دستگاه قالبگیری دمشی | پریفرم گرم شده در قالب قرار میگیرد و با دمیدن هوای فشرده به شکل بطری نهایی تبدیل میشود. | تبدیل پریفرم به بطری با شکل و اندازه دلخواه. |

| 3. خنکسازی | فرآیند خنکسازی | بطریها در محیطی مناسب خنک میشوند تا شکل خود را تثبیت کنند و از تغییر شکل جلوگیری شود. | برای حفظ شکل و جلوگیری از انحراف از طراحی اصلی. |

| 4. برش و تریمینگ | دستگاه برش و تریمینگ | اضافات و لبههای اضافی بطریها حذف و لبههای صاف ایجاد میشود. | برای دستیابی به ظاهر مطلوب و کیفیت بالا. |

| 5. چاپ و برچسبزنی | دستگاه چاپ و برچسبزنی | چاپ اطلاعات محصول و برند بر روی بطریها جهت جذب مشتری و شناخته شدن محصول. | برای جذب مشتری و ارائه اطلاعات مربوط به محصول. |

| 6. بستهبندی | دستگاه بستهبندی | بطریها به صورت بستهبندی شده برای حمل و نقل آماده میشوند. | حفاظت از بطریها در حین حمل و نقل و ذخیرهسازی. |

| 7. کنترل کیفیت | سیستم کنترل کیفیت | بررسی نهایی کیفیت بطریها برای اطمینان از تطابق با استانداردها و عدم وجود ایرادات. | تضمین کیفیت و کاهش ضایعات تولید. |

انواع دستگاههای تولید بطری پلاستیکی:

برای تولید انبوه بطریهای باکیفیت و استاندارد، استفاده از دستگاههای پیشرفته و خطوط تولید تمام اتوماتیک ضروری است. این دستگاهها با بهرهگیری از فناوریهای نوین، امکان تولید بطریهایی با شکلها و اندازههای مختلف را فراهم کرده و به کنترل دقیق کیفیت محصول کمک میکنند. از آنجایی که بطریهای پلاستیکی در صنایع مختلفی کاربرد دارند، رعایت استانداردهای بهداشتی و کیفی در تولید آنها از اهمیت ویژهای برخوردار است. در ادامه به بررسی دقیقتر هر مرحله و معرفی تجهیزات مورد نیاز برای این خط تولید میپردازیم:

تولید بطری پلاستیکی ترکیب از استفاده دستگاه تزریق پلاستیک (پریفرم) و قالبگیری بادی است . به کمک این تجهیزات می توان بطریهای پلاستیکی را در اندازهها، اشکال و ظرفیتهای مختلف تولید کرد.حال به معرفی دقیق تر هریک می پردازیم:

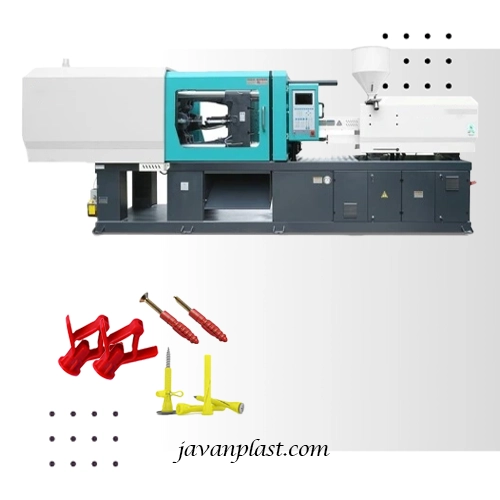

1. ماشین تزریق پلاستیک (پریفرم) برای شکلدهی اولیه

ماشین تزریق پریفرم یکی از دستگاههای حیاتی و کلیدی در صنعت تولید بطریهای پلاستیکی است که وظیفه اصلی آن، تولید پریفرمهایی با ابعاد دقیق و یکنواخت است. نحوه عملکرد این دستگاه به این صورت است که ابتدا مواد پلاستیکی، معمولاً از نوع PET (پلیاتیلن ترفتالات)، به شکل گرانول وارد دستگاه میشوند. در این مرحله، مواد تحت تأثیر حرارت شدید ذوب شده و به حالت مایع در میآیند. این مواد مذاب سپس توسط یک سیستم مارپیچ چرخان (ماردون) به سمت قالب هدایت میشوند. قالب طراحیشده برای تولید پریفرمها حفرههایی با شکل و اندازه دقیق دارد. هنگامی که مواد مذاب به طور کامل در قالب پر شدند، فرآیند سرد شدن آغاز میشود. پس از سرد شدن و تبدیل مواد به حالت جامد، قالب باز میشود و پریفرمهای تولیدشده از آن خارج میشوند. این فرآیند، به گونهای طراحی شده که دقت بالای ابعاد و شکل پریفرمها را تضمین کند.

عوامل موثر بر کیفیت پریفرم و اهمیت آن در تولید بطری

- تأثیر مستقیم بر کیفیت بطری: کیفیت پریفرم به طور مستقیم بر کیفیت بطری نهایی تأثیرگذار است.

- دقت ابعادی: پریفرمهای با ابعاد دقیق منجر به تولید بطریهایی با اندازه یکنواخت میشوند.

- ضخامت یکنواخت دیواره: استحکام و مقاومت بطری را افزایش میدهد.

- سطح صاف و بدون عیب: ظاهر زیبا و بدون نقص به بطری میبخشد.

عوامل موثر بر کیفیت پریفرم:

- مواد اولیه: کیفیت و نوع مواد اولیه به کار رفته در تولید پریفرم، بر کیفیت نهایی آن تأثیرگذار است.

- تنظیمات دستگاه: دما و فشار تزریق باید به دقت تنظیم شود تا به کیفیت مطلوب برسیم.

- طراحی قالب: طراحی قالب باید به گونهای باشد که پریفرم به راحتی از آن جدا شود.

- سیستم خنککننده: خنکسازی سریع پریفرم از تغییر شکل آن جلوگیری میکند.

پریفرمها به عنوان ماده اولیه در تولید انواع بطریهای پلاستیکی در صنایع مختلف مانند نوشیدنی، مواد غذایی، دارویی و بهداشتی استفاده میشوند. به این ترتیب، ماشینهای تزریق پریفرم نقش مهمی در صنعت بستهبندی ایفا میکنند. با تولید پریفرمهای با کیفیت بالا، این دستگاهها کمک میکنند تا بطریهای نهایی با استانداردهای مطلوب تولید شوند و نیازهای مختلف بازار را تأمین کنند.

مطالب مرتبط: دستگاه تولید بطری پلاستیکی

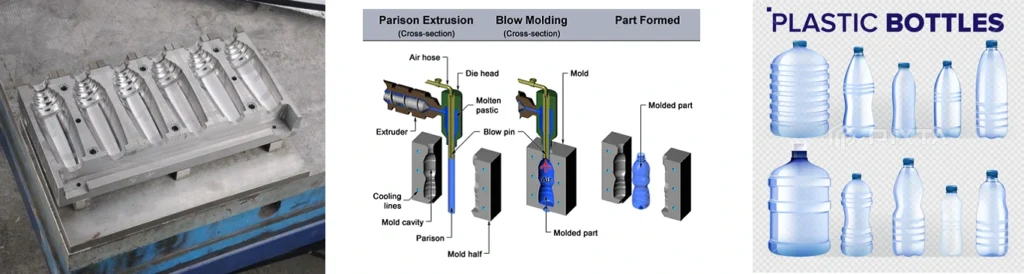

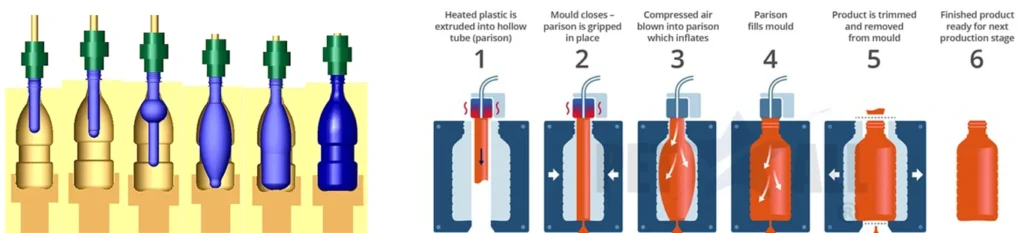

2.ماشین قالبگیری دمشی: شکلدهی نهایی بطری

ماشین قالبگیری دمشی، دستگاهی است که پریفرمهای پلاستیکی را به بطریهای با شکل و اندازه دلخواه تبدیل میکند. این دستگاه، مرحله نهایی در فرآیند تولید بطریهای پلاستیکی است و نقش بسیار مهمی در تعیین کیفیت و ظاهر محصول نهایی دارد.

انواع قالبگیری دمشی و کاربردهای آنها

- قالبگیری دمشی تزریقی (IBM): در این روش، پریفرم از قبل تولید شده و سپس در قالب قرار میگیرد. با تزریق هوا به داخل پریفرم، آن را به شکل قالب در میآورند. این روش برای تولید بطریهایی با دیوارههای ضخیم، پیچیده و با دهانههای کوچک بسیار مناسب است. بطریهای دارویی و شوینده نمونههایی از محصولات تولید شده با این روش هستند.

- قالبگیری دمشی اکستروژنی (EBM): در این روش، پلاستیک مذاب به صورت یک لوله توخالی (پاریسون) از اکسترودر خارج شده و وارد قالب میشود. سپس با دمیدن هوا به داخل پاریسون، آن را به شکل بطری در میآورند. این روش برای تولید بطریهای بزرگ و با دیوارههای یکنواخت مانند بطریهای شیر و روغن مناسب است.

- قالبگیری دمشی کششی تزریقی (ISBM): این روش ترکیبی از دو روش قبلی است. در این روش، پریفرم ابتدا کشیده شده و سپس با دمیدن هوا به شکل نهایی در میآید. این روش برای تولید بطریهای PET با شفافیت بالا و مقاومت مکانیکی خوب مناسب است.

مراحل قالبگیری دمشی

- گرم کردن پریفرم: پریفرم در یک محفظه گرم شده تا به دمای مناسب برسد.

- قرار دادن پریفرم در قالب: پریفرم گرم شده به داخل نیمه پایینی قالب هدایت میشود.

- بستن قالب: نیمه بالایی قالب بسته میشود تا پریفرم به طور کامل محصور شود.

- دمیدن هوا: هوای فشرده با فشار بالا به داخل پریفرم دمیده میشود تا پریفرم به شکل قالب درآید.

- خنکسازی: پریفرم در داخل قالب خنک شده و به شکل نهایی خود میرسد.

- باز شدن قالب و خارج شدن بطری: قالب باز شده و بطری تولید شده از آن خارج میشود.

عوامل موثر بر کیفیت بطریهای تولید شده

- کیفیت پریفرم: همانطور که قبلاً ذکر شد، کیفیت پریفرم نقش بسیار مهمی در کیفیت بطری نهایی دارد.

- طراحی قالب: طراحی قالب باید به گونهای باشد که بطری با شکل و اندازه دقیق تولید شود.

- فشار هوا: فشار هوای دمیده شده باید به دقت تنظیم شود تا از تغییر شکل بطری جلوگیری شود.

- زمان خنکسازی: زمان کافی برای خنک شدن بطری در قالب ضروری است تا از تغییر شکل آن جلوگیری شود.

3. مراحل تکمیلی خط تولید بطری پلاستیکی

خنکسازی

پس از شکلگیری بطری در قالب، مرحلهی خنکسازی بسیار مهم است. در این مرحله، بطری به سرعت سرد میشود تا شکل خود را حفظ کند و از تغییر شکل آن جلوگیری شود. سیستمهای خنککنندهی مختلفی برای این منظور استفاده میشود، از جمله آب، هوا و برخی مایعات خاص. سرعت و یکنواختی خنکسازی، بر کیفیت سطح و ابعاد بطری تأثیر مستقیم دارد.

برش و تریمینگ

پس از خنک شدن کامل بطری، مرحلهی برش و تریمینگ انجام میشود. در این مرحله، قسمتهای اضافی بطری که در هنگام قالبگیری ایجاد شدهاند، برش داده شده و لبههای بطری صاف و یکدست میشوند. این مرحله برای اطمینان از یکنواختی ابعاد و ظاهر مناسب بطریها ضروری است.

چاپ و برچسبزنی

چاپ و برچسبزنی به بطریها هویت بخشیده و اطلاعات مورد نیاز مانند نام محصول، تاریخ تولید، ترکیبات و بارکد را روی آنها درج میکند. این مرحله معمولاً با استفاده از دستگاههای چاپ و برچسبزنی انجام میشود. انواع مختلفی از تکنیکهای چاپ مانند چاپ افست، فلکسو و دیجیتال برای این منظور استفاده میشود. انتخاب روش چاپ به نوع بطری، مواد اولیه و حجم تولید بستگی دارد.

بستهبندی

بستهبندی، مرحلهی پایانی تولید بطری است و هدف از آن محافظت از بطریها در حین حمل و نقل و انبارداری است. بستهبندی معمولاً در کارتنهای مقوایی یا پالتهای پلاستیکی انجام میشود. برخی از بطریها نیز به صورت تکتایی در بستهبندیهای پلاستیکی قرار میگیرند. نوع بستهبندی به نوع بطری، حجم تولید و روشهای حمل و نقل بستگی دارد.

کنترل کیفیت

کنترل کیفیت در تمام مراحل تولید بطری بسیار مهم است. در این مرحله، بطریهای تولید شده از نظر ابعاد، وزن، ظاهر، و سایر مشخصات فنی بررسی میشوند تا از تطابق آنها با استانداردهای تعیین شده اطمینان حاصل شود. روشهای مختلفی برای کنترل کیفیت وجود دارد، از جمله بازرسی بصری، اندازهگیری ابعاد، آزمایش مقاومت و تستهای شیمیایی. کنترل کیفیت مداوم به تولید محصولات با کیفیت و کاهش ضایعات کمک میکند.

- مواد اولیه: علاوه بر PET، از پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC) و پلیلاکتیک اسید (PLA) نیز استفاده میشود. انتخاب ماده اولیه به کاربرد بطری، خواص فیزیکی مورد نیاز و مسائل زیستمحیطی بستگی دارد.

- تکنولوژیهای اصلی:

- IBM: برای تولید بطریهای با پیچیدگی بالا.

- EBM: برای تولید بطریهای با ظرفیت بالا.

- ISBM: برای تولید بطریهای PET شفاف و مقاوم.

- Stretch Blow Molding: برای تولید بطریهای با دیوارههای نازک و سبک.

نکات

- خودکارسازی: بسیاری از خطوط تولید بطری پلاستیکی به صورت تمام اتوماتیک کار میکنند و از سیستمهای کنترل پیشرفته برای نظارت بر فرآیند تولید استفاده میشود.

- انعطافپذیری: دستگاههای تولید بطری پلاستیکی میتوانند برای تولید انواع مختلف بطری با شکلها و اندازههای متنوع تنظیم شوند.

- بهینهسازی انرژی: بسیاری از تولیدکنندگان به دنبال راههایی برای کاهش مصرف انرژی و افزایش بهرهوری در خطوط تولید خود هستند.

- مسائل زیستمحیطی: با توجه به نگرانیهای زیستمحیطی، استفاده از مواد اولیه بازیافتی و تولید بطریهای زیستتخریبپذیر اهمیت بیشتری پیدا کرده است.

ویژگیهای مهم برای خرید دستگاه تولید بطری پلاستیکی

انتخاب دستگاه تولید بطری پلاستیکی نیازمند دقت در بررسی عوامل کلیدی است. نوع فناوری دستگاه (تزریقی، بادی یا کششی)، ظرفیت تولید، و سازگاری با قالبهای متنوع، از مهمترین موارد هستند. مصرف انرژی پایین و کیفیت ساخت بالا نیز تأثیر مستقیمی بر کاهش هزینهها و افزایش دوام دستگاه دارند. سیستمهای کنترلی پیشرفته، سرعت تغییر قالب، و تولید کمضایعات به بهبود بهرهوری کمک میکنند. همچنین، خدمات پس از فروش و پشتیبانی فنی، نقش حیاتی در حفظ عملکرد بهینه دستگاه دارند. در نهایت، باید قیمت کلی دستگاه و هزینههای عملیاتی آن را بهطور دقیق بررسی کنید تا سرمایهگذاری هوشمندانهای داشته باشید.

مواد اولیه مصرفی در دستگاه های تولید بطری پلاستیکی

برای تولید بطریهای پلاستیکی، از انواع مختلف مواد پلاستیکی استفاده میشود که بسته به نوع محصول نهایی و ویژگیهایی که نیاز است، انتخاب میشوند. رایجترین مواد مورد استفاده برای تولید بطریهای پلاستیکی عبارتند از:

پلیاتیلن ترفتالات (PET)

یکی از پرکاربردترین مواد برای تولید بطریهای نوشیدنی (مانند آب، نوشابه و آبمیوه) است.

مزایا: شفافیت بالا، مقاومت در برابر ضربه، سبک بودن، قابلیت بازیافت و مقاومت شیمیایی مناسب.

کاربرد: بطریهای نوشیدنی، بطریهای دارویی و لوازم آرایشی.

پلیاتیلن با چگالی بالا (HDPE)

- این ماده مقاوم و محکم است و برای بطریهایی که نیاز به استحکام بیشتری دارند مناسب است.

- مزایا: مقاوم در برابر مواد شیمیایی، نسبتاً ارزان، انعطافپذیری بالا.

- کاربرد: بطریهای شویندهها، مواد بهداشتی، مواد غذایی و دارویی.

پلیپروپیلن (pp)

- مقاوم در برابر دماهای بالا و مواد شیمیایی است و انعطافپذیری خوبی دارد.

- مزایا: مقاوم به حرارت و مواد شیمیایی، مناسب برای محصولات داغ و مقاوم به خراش.

- کاربرد: بطریهای محصولات داغ، دارویی، غذایی و لوازم آرایشی.

پلیاتیلن با چگالی پایین (LDPE)

- این ماده نرم و انعطافپذیر است، اما مقاوم به ضربه نیست.

- مزایا: انعطافپذیری بالا، مقاوم در برابر رطوبت و گاز.

- کاربرد: بستهبندیهای نرم و بطریهای کوچکتر مانند بطریهای سس یا شامپو.

پلیوینیل کلراید(PVC)

- مقاومت بالا در برابر مواد شیمیایی و دماهای مختلف دارد، اما بهطور کلی کمتر از PET و HDPE استفاده میشود.

- مزایا: مقاوم به مواد شیمیایی، مناسب برای بستهبندیهای محکم.

- کاربرد: بطریهای دارویی، محصولات صنعتی و برخی بطریهای ویژه.

اسید پلیلاکتیک (PLA)

- این ماده زیستتخریبپذیر است و از منابع گیاهی مانند ذرت بهدست میآید.

- مزایا: زیستتخریبپذیری، دوستدار محیطزیست.

- کاربرد: بطریهای نوشیدنیهای گیاهی، محصولات ارگانیک و دوستدار محیط زیست.

سوالات متداول :

- آیا دستگاه قابلیت تولید بطری با طراحیهای سفارشی را دارد؟

بله، بسیاری از دستگاههای تولید بطری پلاستیکی این قابلیت را دارند، اما لازم است بررسی کنید آیا دستگاه موردنظر با قالبهای متنوع سازگار است یا خیر. همچنین، برخی دستگاهها امکان سفارشیسازی قالبها را دارند که به شما اجازه میدهد بطریهایی با طراحی خاص برای برندتان تولید کنید. - مدت زمان نصب و راهاندازی دستگاه چقدر است؟

زمان نصب و راهاندازی معمولاً به نوع دستگاه بستگی دارد. برای دستگاههای نیمهاتوماتیک این زمان میتواند بین 1 تا 2 روز باشد، در حالی که برای دستگاههای تماماتوماتیک و بزرگتر ممکن است 1 تا 2 هفته طول بکشد. همچنین، در صورت نیاز به آموزش کارکنان، این زمان کمی افزایش مییابد. - آیا دستگاه با استانداردهای زیستمحیطی هماهنگ است؟

بله، برخی دستگاهها با فناوریهای پیشرفته طراحی شدهاند تا میزان ضایعات را کاهش دهند و از مواد قابل بازیافت استفاده کنند. هنگام خرید، میتوانید مشخص کنید که دستگاه باید با استانداردهای زیستمحیطی محلی یا بینالمللی (مانند ISO 14001) مطابقت داشته باشد. - آیا امکان ارتقاء یا تغییر ویژگیهای دستگاه در آینده وجود دارد؟

بله، برخی دستگاهها بهصورت ماژولار طراحی شدهاند و امکان افزودن امکانات جدید، افزایش ظرفیت تولید، یا تغییر فناوری تولید در آینده وجود دارد. این ویژگی برای کسبوکارهایی که برنامه توسعه دارند بسیار مفید است. - هزینههای نگهداری سالانه دستگاه چقدر است؟

هزینههای نگهداری به عواملی مانند نوع دستگاه، برند، و پیچیدگی فنی آن بستگی دارد. برای دستگاههای نیمهاتوماتیک، هزینههای سالانه ممکن است بین 5 تا 10 درصد از قیمت اولیه باشد. در حالی که برای دستگاههای تماماتوماتیک با فناوری پیشرفته، این هزینهها میتواند به 10 تا 15 درصد از قیمت دستگاه برسد. این هزینهها شامل تعویض قطعات مصرفی، روانکاری، و تعمیرات دورهای میشوند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.