گازگیر مواد پلاستیک (خشک کن پلاستیک)

جستحوی محصولات

دستههای محصولات

برچسب محصولات

انواع دستگاه تزریق پلاستیک کوچک

انواع دستگاه پلاستیک سازی

دستگاه تزریق 90 تن

دستگاه تزریق 120 تن

دستگاه تزریق 130 تن

دستگاه تزریق 160 تن

دستگاه تزریق 200 تن

دستگاه تزریق 260 تن

دستگاه تزریق پلاستیک 100 گرمی

دستگاه تزریق پلاستیک 150 گرمی

دستگاه تزریق پلاستیک 350 گرمی

دستگاه تزریق پلاستیک 400 تن

دستگاه تزریق پلاستیک 500 گرمی

دستگاه تزریق پلاستیک اسباب بازی (دستگاه تولید اسباب بازی)

دستگاه تزریق پلاستیک صنعتی در انواع ظرفیت و برند

دستگاه تولید قطعات پلاستیکی خودرو (قیمت دستگاه تزریق پلاستیک قطعات خودرو)

دستگاه جعبه سازی پلاستیکی (قیمت دستگاه تولید جعبه پلاستیکی)

قیمت دستگاه تزریق پلاستیک 50 گرمی

قیمت دستگاه تزریق پلاستیک 200 گرمی

قیمت دستگاه تزریق پلاستیک 500 تن

قیمت دستگاه تزریق پلاستیک 1000 گرمی

قیمت دستگاه تزریق پلاستیک خارجی (لیست بهترین برندها)

قیمت دستگاه تزریق پلاستیک ۳۰۰ تن

قیمت دستگاه سبد سازی نو (دستگاه سبدزنی)

لیست بهترین برند دستگاه تزریق پلاستیک چینی؛ تصمینی با بهترین قیمت

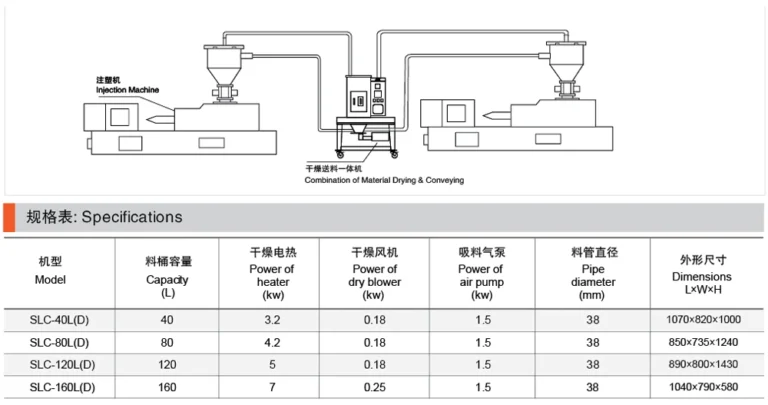

جهت دریافت مشاوره خرید و فروش یا استعلام قیمت گازگیر مواد پلاستیک، همین حالا با مشاوران مجرب جوان پلاست تماس بگیرید: 6432 3387 031 _ 6433 3387 031

راهنمای جامع خشککردن مواد پلاستیکی

بسیاری از مواد پلاستیکی خام در نگاه اول خشک به نظر میرسند، اما همیشه اینطور نیست. مواد هیگروسکوپی مانند پلیکربنات، نایلون و PET از هوای اطراف رطوبت جذب میکنند. بنابراین، حتی اگر این مواد در ابتدا خشک باشند، ممکن است تا زمان رسیدن به پردازشگر، مقداری رطوبت جذب کرده باشند. در طول فرآیند پردازش، واکنش شیمیایی به نام هیدرولیز اتفاق میافتد که زنجیرههای بلند پلیمری را کوتاه میکند. این زنجیرههای بلند برای تولید محصول با کیفیت ضروری هستند و کوتاه شدن آنها منجر به قالبگیری نامطلوب میشود.

اهمیت خشک کردن مواد پلاستیکی

اگر مواد خام حاوی رطوبت را فرآوری کنید، ممکن است با مشکلات زیادی مواجه شوید، از جمله کاهش کیفیت محصول از نظر استحکام و ظاهر. همچنین باید در نظر داشت که خشک کردن بیش از حد مواد، چه به مدت طولانی و چه در دماهای بسیار بالا، میتواند فاجعهبار باشد. استفاده بیش از حد از رنگدانهها و زمان ماندگاری بیش از حد در فرآیند خشک کردن میتواند باعث تغییر رنگ و تیرگی مواد شود.

مشاهده انواع دستگاه تزریق پلاستیک

هیگروسکوپیک چیست؟

رطوبت میتواند تأثیرات منفی بر کیفیت و خواص نهایی محصول پلاستیکی داشته باشد. بنابراین شناخت هیگروسکوپیک یا غیر هیگروسکوپیک بودن مواد مصرفی در تولید کالاهای پلاستیک اهمیت ویژه ای دارد. هیگروسکوپیک بودن به توانایی یک ماده در جذب رطوبت از محیط اطراف خود اشاره دارد. مواد هیگروسکوپیک میتوانند رطوبت هوا را جذب و نگه دارند، در حالی که مواد غیر هیگروسکوپیک بهطور قابلتوجهی رطوبت را جذب نمیکنند. در ادامه به برخی از مشکلات این مواد جاذب و راهکارهای رفع آن می پردازیم اما قبل از آن بدنیست به معرفی چند مورد از آن ها بپردازیم:

چه مواد پلاستیکی جاذب رطوبت اند و چه موادی خیر؟

| ماده هیگروسکوپیک | ماده غیر هیگروسکوپیک |

|---|---|

| پلیکربنات (PC) | پلیاتیلن (PE) |

| نایلون (PA) | پلیپروپیلن (PP) |

| پلیاتیلن ترفتالات (PET) | پلیاستایرن (PS) |

| پلیاتیلن ایمید (PEI) | پلیوینیل کلراید (PVC) |

| پلیاورتان (PUR) | پلیتریمتیلن ترفتالات (PTT) |

| پلیاستال (POM) | پلیکربنات آکریلونیتریل استایرن (PC/ABS) |

| سلولز استات (CA) | پلیفنیلن اکسید (PPO) |

| اکریلونیتریل بوتادین استایرن (ABS) | پلیاستایرن با ضربه بالا (HIPS) |

| پلیمتاکریلات متیل (PMMA) | اکریلیک (AC) |

| پلیآمید (PA6, PA66) | پلیلاکتیک اسید (PLA) |

مشکلات ناشی از هیگروسکوپیک بودن مواد در صنعت پلاستیک

- کاهش کیفیت محصول: رطوبت اضافی میتواند باعث کاهش استحکام و دوام محصول شود.

- عیوب ظاهری: رطوبت ممکن است باعث ایجاد حبابها و نقصهای سطحی در محصول شود.

- تغییر در خواص فیزیکی: رطوبت میتواند خواص فیزیکی مانند چگالی و سختی ماده را تغییر دهد.

روشهای رفع مشکلات هیگروسکوپیک

برای رفع مشکلات ناشی از هیگروسکوپیک بودن مواد، میتوان از روشهای زیر استفاده کرد:

- استفاده از دستگاه های خشک کن مواد: استفاده از انواع دستگاه خشک کن مواد پلاستیک و گازگیر ها قبل از فرآیند تزریق.

- نگهداری در شرایط مناسب: نگهداری مواد در محیطهای خشک و با دمای کنترلشده برای جلوگیری از جذب رطوبت.

- استفاده از مواد افزودنی: افزودن مواد جاذب رطوبت به مواد پلاستیکی برای کاهش اثرات رطوبت.

گزینههای مختلف برای خشک کردن مواد پلاستیکی

برای این کار دو گزینه در پیش رو دارید :

- استفاده از انواع گازگیر

- استفاده از انواع خشک کن

شاید تا کنون این دو مورد را یکی می دانستید اما اجازه دهید قبل از معرفی هریک، به بررسی تفاوت آن ها بپردازیم:

تفاوت بین گازگیر، خشککن و درایر در صنعت پلاستیک

در ابتدا لازم دانستیم که به بررسی این سه کلمه اصطلاح بپردازیم و ببینیم که آیا گازگیر مواد پلاستیک همان خشک کن پلاستیک یا درایر است یا خیر؟ پس از آن به بررسی، معرفی و مقایسه تمام مدل های هرکدام پرداخته ایم تا انتخاب درست تری داشته باشید.

گاهی در صنعت پلاستیک، "گازگیر"، "خشککن" و "درایر" به جای یکدیگر استفاده میشوند. اما در اصل یکی نیستند و کاربردهای خاص خود را دارند. در ادامه به توضیح و مقایسه این اصطلاحات میپردازیم:

گازگیر دستگاه تزریق پلاستیک

گازگیر تزریق پلاستیک بهطور خاص برای حذف رطوبت از مواد پلاستیکی هیگروسکوپیک مثل نایلون، پلیکربنات، PET طراحی شدهاند. این دستگاهها هوا را از طریق یک بستر خشککننده عبور میدهند تا رطوبت را جذب کنند و سپس هوای خشک و گرم شده را به مواد پلاستیکی میفرستند.

انواع گازگیر مواد پلاستیک:

- گازگیر ساده

- گازگیر دو جداره

- گازگیر تک جداره

- گازگیر کنار دستگاه

- گازگیر میکسردار

خشک کن پلاستیک

خشک کن مواد پلاستیک نیز برای حذف رطوبت از مواد پلاستیکی از هر دو نوع مواد هیگروسکوپیک و غیر هیگروسکوپیک کاربرد دارند.

انواع خشک کن مواد پلاستیک:

- خشککنهای رطوبتگیر

- خشککنهای چرخشی

- خشککنهای فشار کم یا خلاء

- خشککنهای هوای فشرده

- خشککنهای هوای گرم

درایر

به هر نوع دستگاهی که برای حذف رطوبت از مواد استفاده میشود، اشاره دارد. بنابراین، درایر میتواند هم به گازگیرها و هم به خشککنها اشاره داشته باشد. حال به توضیح مختصری از هریک از دستگاه های نام برده می پردازیم:

معرفی کامل تر انواع گازگیر و خشک کن در صنعت پلاستیک

گازگیر ساده:

برای فرآیندهای ساده و کوچک که نیاز به حذف رطوبت زیادی ندارند از این مدل گازگیرها که در ظرفیت های مختلف وجود دارند، استفاده می شود. گازگیرهای ساده شامل یک بستر خشککننده و یک فن هستند که هوا را از طریق بستر عبور میدهند. هوای خشک شده سپس به مواد پلاستیکی هدایت میشود تا رطوبت آنها را جذب کند.

گازگیر میکسردار:

علاوه بر عملکرد گازگیر ساده، این دستگاه دارای یک میکسر داخلی است که مواد پلاستیکی را به صورت مداوم مخلوط میکند تا از یکنواختی فرآیند خشک کردن اطمینان حاصل شود.

گازگیر کنار دستگاه:

این گازگیرها کوچک و قابل نصب در کنار دستگاههای تزریق پلاستیک هستند و مواد پلاستیکی را مستقیماً در محل فرآیند خشک میکنند. بنابراین بهترین گزینه برای خطوط تولیدی که فضای محدودی دارند و نیاز به فرآیند خشک کردن سریع دارند، می باشند.

گازگیر دوجداره:

این گازگیرها برای بهبود کارایی حرارتی، دارای دو جداره هستند که به کاهش اتلاف انرژی نیز کمک میکند. هوای خشک و گرم از بین دو جداره عبور میکند و سپس به مواد پلاستیکی هدایت میشود. گازگیرهای دو جداره مناسب برای فرآیندهای با حجم بالا و نیاز به کارایی حرارتی بالا می باشند.

گازگیر تک جداره:

مشابه گازگیر دوجداره، اما ساده تر و تنها با یک جداره که هزینه و پیچیدگی کمتری دارد. برای برای فرآیندهای کوچکتر که نیازی به کارایی حرارتی بالا ندارند این گازگیرهای تک جداره می تواند گزینه مناسب تری باشد.

خشککنهای رطوبتگیر:

خشککنهای رطوبتگیر برای حذف رطوبت از مواد پلاستیکی قبل از پردازش طراحی شدهاند. اجزای آن شامل بستر خشککن، هیتر (گرمکننده)، قیف خشککن و سیستم بازگشت هوا. فرآیند کار در این مدل گازگیر تزریق پلاستیک به این صورت است که هوای محیط از طریق بستر خشککن عبور کرده و خشک میشود. سپس این هوا گرم میشود و به قیف حاوی مواد منتقل میشود. هوای گرم و خشک، رطوبت مواد را جذب کرده و به سیستم بازگشت هوا میرود تا دوباره خشک شود.این فرآیند تکرار میشود تا رطوبت به حداقل برسد.

خشککنهای چرخشی:

چرخ دوار، بستر خشککن، هیتر و کنترلکننده نقطه شبنم ازجمله اجزای این دستگاه اند. در این گازگیر دستگاه تزریق پلاستیک هوای خشک از طریق چرخ دوار که حاوی بستر خشککن است عبور میکند. این چرخ به طور مداوم میچرخد تا بستر خشککن را بازسازی کند و هوای خشک و گرم به قیف مواد منتقل شود. نقطه شبنم توسط کنترلکننده تنظیم و ثابت نگه داشته میشود. خشککنهای چرخشی برای بهبود کارایی انرژی و کاهش هزینهها طراحی شدهاند. این دستگاهها دارای نقطه شبنم ثابت هستند و به کاربر اجازه میدهند تا نقطه شبنم مناسب برای مواد مورد نظر را انتخاب و حفظ کنند. این ویژگی از خشک شدن بیش از حد جلوگیری میکند و میتواند تا 40 درصد در مصرف انرژی صرفهجویی کند.

خشککنهای فشار کم یا خلاء:

این خشک کن متشکل از محفظه خلاء، پمپ خلاء و هیتر می باشد. این دستگاهها با استفاده از خلاء، نقطه جوش آب را کاهش داده و فرآیند خشک کردن را تسریع میکنند. فرآیند کار به این ترتیب است که مواد درون محفظه خلاء قرار میگیرند و پمپ خلاء، هوا را از محفظه خارج میکند تا فشار کاهش یابد. این کار باعث میشود نقطه جوش آب به 56 درجه سانتیگراد کاهش یابد و فرآیند خشک شدن سریعتر انجام شود. رطوبت به سرعت از مواد گرمشده استخراج میشود. خشککنهای فشار کم میتوانند مواد را در یک ششم زمان مورد نیاز خشککنهای رطوبتگیر خشک کنند، و از آنجایی که ماده خشککن استفاده نمیشود، هزینهها و زمان نگهداری کاهش مییابد.

خشککنهای هوای فشرده:

فیلتر هوای فشرده، هیتر و قیف خشککن از جمله اجزای سازنده این دستگاهها کوچک و سبک هستند. این گازگیر مواد پلاستیک کوچک میتواند بر روی گلوی دستگاه پردازش قرار گیرد. این خشککنها برای ماشینهای با توان کمتر مناسب هستند و هوا را با استفاده از هوای فشرده خشک میکنند. فرآیند کار به این صورت است که هوای فشرده از طریق فیلترها عبور کرده و خشک میشود، سپس گرم میشود و به قیف مواد منتقل میشود. این هوا رطوبت مواد را جذب کرده و به جو تخلیه میشود.

خشککنهای هوای گرم:

خشککنهای هوای گرم برای حذف رطوبت سطحی از مواد و پیشگرم کردن آنها قبل از پردازش استفاده میشوند. این دستگاهها شامل یک قیف عایق شده با یک دمنده و بخاری متصل هستند. در خشک کن هوای گرم ، هوای محیط توسط دمنده جذب شده و توسط هیتر گرم میشود. سپس هوای گرم از میان مواد عبور کرده و رطوبت سطحی آنها را جذب میکند و هوای مرطوب به بیرون تخلیه میشود.

انتخاب بهترین سیستم خشککن

انتخاب بهترین سیستم خشککن بستگی به نوع گرانول پلاستیکی و شرایط پردازش دارد. پلیمرهای هیگروسکوپیک مانند نایلون، ABS و پلیکربنات نیاز به خشک کردن شدید دارند، در حالی که پلیمرهای غیر هیگروسکوپیک مانند پلیاتیلن و پلیاستایرن معمولاً رطوبت زیادی جذب نمیکنند. استفاده از رنگدانهها نیز میتواند جذب رطوبت را افزایش دهد. با توجه به اینکه خشک کردن منبع اصلی شکست محصول در پردازش گرانول پلاستیک است و تحمل رطوبت به صورت بخش در میلیون (PPM) اندازهگیری میشود، توصیه میشود که خشک کردن در فرآیند پردازش گرانول پلاستیک یکپارچه شود. به طور کلی، خشککنهای هوای گرم برای مواد غیر هیگروسکوپیک مناسب هستند. انتخاب صحیح سیستم خشککن به عوامل متعددی بستگی دارد، از جمله محیط پردازش، ترکیب گرانول و الزامات محصول نهایی.