قیمت دستگاه تزریق پلاستیک درب بطری

- به دنبال بهترین قیمت دستگاه تزریق پلاستیک درب بطری برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرده

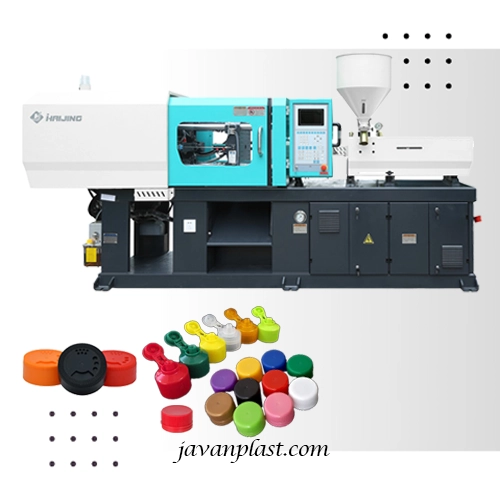

دستگاه تزریق پلاستیک درب بطری

درب بطری پلاستیکی نقش بسیار مهمی در صنایع مختلف دارد.این قطعه کوچک و به ظاهر ساده، وظیفه حفظ کیفیت محصول درون بطری، جلوگیری از نشت، و تأمین ایمنی را بر عهده دارد. در بسیاری از صنایع مانند نوشیدنیها، مواد شیمیایی، آرایشی و بهداشتی و حتی دارویی، دربهای بطری پلاستیکی نقش کلیدی در حفظ ماندگاری محصول و جلوگیری از ورود هوا یا آلودگی به داخل بطری دارند. بنابراین انتخاب درست دستگاه تزریق پلاستیک درب بطری نیز از اهمیت ویژه ای برخوردار است.

اهمیت درب بطری پلاستیکی

- حفظ کیفیت محصول: درب بطری پلاستیکی باید از نشت مایعات جلوگیری کرده و مانع ورود هوا به داخل بطری شود. این موضوع خصوصاً برای نوشیدنیها و مواد غذایی بسیار حیاتی است، زیرا ورود هوا میتواند به اکسید شدن و خراب شدن محصول منجر شود.

- بهداشتی بودن و ایمنی: دربهای پلاستیکی باید از جنس مواد بهداشتی و غیرسمی ساخته شوند تا با محتویات درون بطری واکنش ندهند و سلامتی مصرفکننده را به خطر نیندازند. در صنایع دارویی و غذایی، این موضوع اهمیت دوچندان دارد.

- استفاده آسان: دربهای بطری باید به گونهای طراحی شوند که کاربر بتواند به راحتی آن را باز و بسته کند، ولی در عین حال باید مانع نشت محصول حتی در حالت حمل و نقل یا جابجاییهای شدید شود.

- مقرون به صرفه بودن: پلاستیکهای مورد استفاده برای تولید درب بطریها باید علاوه بر ویژگیهای فنی مورد نیاز، از نظر اقتصادی نیز مقرون به صرفه باشند. تولید دربها باید در مقیاس بالا و با قیمت مناسب امکانپذیر باشد.

اهمیت انتخاب صحیح درب پلاستیکی برای بطریها به این دلیل است که این دربها باید بتوانند یک مهر و موم قوی ایجاد کنند تا از خراب شدن محتویات جلوگیری کنند. همچنین، نوع درب بسته به نیازهای هر محصول ممکن است متفاوت باشد، به طوری که برای برخی محصولات نیاز به دربهای ضد نشت و برای برخی دیگر نیاز به دربهای مقاوم به مواد شیمیایی داریم. در انتهای همین مطلب به معرفی کاملی از انواع درب های پلاستیکی برحسب نوع محتویات داخل بطری پرداخته ایم.

دستگاه تزریق پلاستیک درب بطری

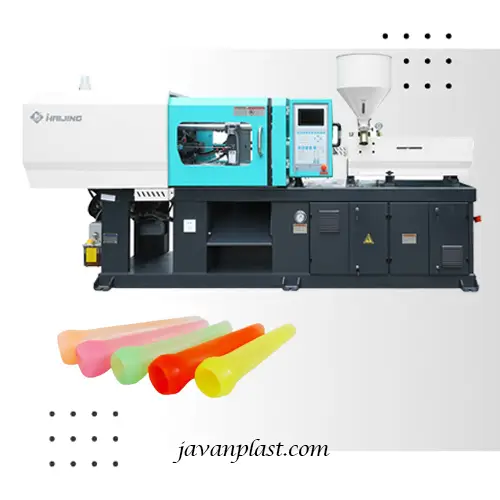

دستگاه تزریق پلاستیک درب بطری همان دستگاه های تزریق پلاستیک در تناژی در حدود 100 تا 300 تن هستند که بنابر نوع قالب، ظرفیت تولید در هر ضرب و میزان تقاضای تولید روزانه متفاوت است. باید توجه داشت که برخی از جزئیات دستگاه مانند نوع قالب و تنظیمات فرآیند بسته به نوع پلاستیک و طراحی درب متفاوت است. هر نوع پلاستیک ممکن است نیاز به تنظیمات دمایی، فشار و سرعت تزریق خاص خود داشته باشد. برای مثال:

- برای PP و HDPE که برای دربهای نوشابه گازدار استفاده میشوند، نیاز به دما و فشار خاصی برای حفظ شکل و مقاومت مناسب است.

- PVC که برای مواد شوینده استفاده میشود، نیاز به شرایط خاص دمایی دارد تا از تخریب حرارتی جلوگیری شود.

به طور کلی، هر دو نوع درب مثال زده شده میتوانند با دستگاه تزریق پلاستیک تولید شوند، اما ممکن است برای هر نوع درب نیاز به تنظیمات و قالبهای متفاوتی باشد تا کیفیت نهایی محصول تضمین شود.

ویژگیهای دستگاه تزریق پلاستیک درب بطری:

- تناژ مناسب قفل گیره (Clamping Force): دستگاه باید دارای نیروی قفل گیره کافی باشد تا بتواند قالب را بهدرستی بسته نگه دارد و از نشت مواد پلاستیکی در طول فرآیند تزریق جلوگیری کند. معمولاً تناژ قفل گیره بین 100 تا 300 تن برای تولید درب بطری پلاستیکی مناسب است، بسته به اندازه و نوع درب تولیدی.

- ظرفیت تزریق (Injection Capacity): دستگاه باید توانایی تزریق مقدار دقیق پلاستیک را داشته باشد. برای درب بطریهای کوچک و سبک، نیاز به دستگاه با ظرفیت تزریق پایینتر (مثلاً 30 تا 100 گرم) است، اما برای دربهای بزرگتر ممکن است ظرفیت بالاتری نیاز باشد.

- دقت و کنترل بالا: در تولید دربهای بطری که معمولاً نیاز به دقت بالایی دارند (بهخصوص دربهای نوشیدنیهای گازدار که فشار داخلی بطری بالا است)، دستگاه باید قابلیت تنظیم دقیق دما، فشار و زمان را داشته باشد.

- چندکویته (Multi-Cavity Molds): برای افزایش بهرهوری، دستگاه باید توانایی استفاده از قالبهای چندکویته را داشته باشد تا در هر چرخه، چندین درب بطری تولید شود. این ویژگی به ویژه برای تولیدات انبوه بسیار مهم است.

- سیستم سرمایش قوی: پلاستیک مذاب باید به سرعت سرد شود تا شکل درب حفظ شود. دستگاه باید دارای سیستم سرمایش مؤثر برای کاهش زمان چرخه تولید باشد.

- قابلیت تولید محصولات پیچیده و متفاوت: دستگاه باید توانایی تولید دربهای با طراحیهای مختلف (مانند دربهای مقاوم به فشار یا دربهای ایمن در برابر نشت مواد شیمیایی) را داشته باشد.

تناژهای متداول:

- 100 تا 300 تن: مناسب برای تولید دربهای بطری پلاستیکی کوچک و متوسط مانند نوشیدنیها، روغنها و مواد شوینده.

- بالاتر از 300 تن: برای تولید دربهای بزرگتر یا محصولاتی با ویژگیهای پیچیدهتر (مثل دربهای صنعتی و شیمیایی).

عوامل تعیین کننده قیمت دستگاه تزریق پلاستیک درب بطری

قیمت دستگاه تزریق پلاستیک برای تولید درب بطری تحت تأثیر عوامل متعددی قرار میگیرد. در اینجا به مهمترین این عوامل اشاره میشود:

- تناژ دستگاه (نیروی قفل یا Clamping Force):

یکی از اصلیترین عوامل تأثیرگذار بر قیمت دستگاه، تناژ آن است. دستگاههایی با تناژ بالاتر معمولاً گرانتر هستند، زیرا نیاز به نیروی بیشتری برای بستن قالب و تزریق مواد دارند. برای درب بطری که معمولاً کوچک و سبک است، تناژ کمتر مورد نیاز است، اما همچنان این فاکتور تأثیر قابل توجهی بر قیمت دستگاه دارد. - ظرفیت تزریق (Injection Capacity):

مقدار پلاستیکی که دستگاه در هر بار تزریق میتواند در قالب وارد کند، عاملی دیگر در تعیین قیمت است. ظرفیت بالاتر به معنای امکان تولید قطعات بزرگتر یا تعداد بیشتری از قطعات در یک زمان است، که این قابلیتها معمولاً به قیمت بالاتر منجر میشود. - نوع سیستم کنترل و اتوماسیون:

دستگاههایی که از سیستمهای کنترل دیجیتالی و پیشرفتهتری برخوردارند، دقیقتر و کارآمدتر هستند و در نتیجه قیمت بالاتری دارند. سیستمهای کنترل پیچیدهتر میتوانند پارامترهای مختلفی از جمله فشار، دما و سرعت تزریق را با دقت بیشتری تنظیم کنند. - تعداد و پیچیدگی قالبها:

هرچه قالبها پیچیدهتر باشند و تعداد حفرههای بیشتری برای تولید همزمان دربهای بیشتر داشته باشند، دستگاه نیاز به نیروی بیشتری دارد و هزینههای مربوط به طراحی و ساخت قالب نیز افزایش مییابد. - سرعت تولید:

دستگاههایی که سرعت تولید بالاتری دارند و در چرخههای کوتاهتری کار میکنند، معمولاً قیمت بیشتری دارند. این ویژگی به تولیدکننده کمک میکند تا در زمان کمتر، تعداد بیشتری از قطعات تولید کند. - جنس و کیفیت قطعات دستگاه:

استفاده از قطعات باکیفیت و مقاوم در دستگاههای تزریق پلاستیک میتواند هزینه تولید و در نتیجه قیمت نهایی را افزایش دهد. ماشینآلاتی که از متریال با دوام و مقاوم در برابر سایش و فشار استفاده میکنند، معمولاً گرانتر هستند. - مصرف انرژی:

دستگاههایی که مصرف انرژی بهینهتری دارند، معمولاً تکنولوژیهای پیشرفتهتری دارند که میتواند باعث افزایش قیمت آنها شود. اما در بلندمدت این دستگاهها به دلیل کاهش هزینههای انرژی، مقرونبهصرفهتر خواهند بود. - سازنده و برند:

برندهای معتبر و شناختهشده معمولاً دستگاههایی با کیفیت بالاتر و البته قیمت بالاتر عرضه میکنند. همچنین، ماشینآلات تولیدشده توسط برندهای خارجی، به دلیل هزینههای واردات و حملونقل، گرانتر هستند. - تجهیزات جانبی و آپشنها:

دستگاههای تزریق پلاستیک معمولاً میتوانند به تجهیزات جانبی مانند رباتها، سیستمهای خنککننده و تجهیزات اتوماسیون مجهز شوند. این تجهیزات جانبی میتوانند هزینه کل را افزایش دهند، اما به بهبود کیفیت و افزایش کارایی کمک میکنند.

مواد پلاستیکی مورد استفاده برای دربهای بطری

نوع پلاستیک برای درب بطری بسیار مهم است، چرا که هر ماده خواص فیزیکی و شیمیایی خاصی دارد که باید با نوع محصول هماهنگ باشد. انتخاب پلاستیک مناسب برای درب بطری به عوامل متعددی بستگی دارد: نوع محصول درون بطری، شرایط نگهداری و حمل و نقل، نیاز به مقاومت شیمیایی یا حرارتی، و همچنین هزینه تولید. برای محصولات غذایی و دارویی، معمولاً پلاستیکهای غیرسمی مانند HDPE یا PET به کار میروند. برای مواد شیمیایی یا شویندههای قوی، PVC یا PP ترجیح داده میشوند. انتخاب درست پلاستیک میتواند به طول عمر محصول، رضایت مشتری و کاهش هزینههای تولید کمک شایانی کند. حال به معرفی مختصری از رایج ترین نوع پلاستیک های مصرفی برای تولید درب بطری پلاستیکی می پردازیم:

- پلیاتیلن با چگالی بالا (HDPE): HDPE یکی از پرکاربردترین پلاستیکها برای تولید درب بطریها است. این ماده مقاوم به ضربه و مواد شیمیایی است و به همین دلیل در صنایع مختلف از جمله مواد غذایی، شیمیایی و آرایشی استفاده میشود. دربهای ساخته شده از HDPE انعطافپذیر هستند و به راحتی شکسته نمیشوند. همچنین این ماده در برابر دما و رطوبت مقاوم است که به حفظ کیفیت محصولات حساس کمک میکند.

- مزایا: HDPE یکی از رایجترین مواد برای دربهای پلاستیکی است. این ماده سبک، مقاوم به مواد شیمیایی، و دارای ویژگیهای عایقبندی عالی است.

- کاربرد: برای دربهای محصولات غذایی، شیمیایی و دارویی استفاده میشود.

- دلیل استفاده: مقاومت بالا در برابر ضربه، انعطافپذیری و عدم واکنشپذیری با مواد شیمیایی آن را برای این نوع دربها ایدهآل کرده است.

- پلیپروپیلن (PP): پلیپروپیلن یکی دیگر از مواد پرکاربرد در ساخت درب بطریها است. این ماده مقاومت حرارتی بالایی دارد و برای محصولاتی که ممکن است تحت شرایط گرمایی قرار بگیرند مناسب است. PP به دلیل سختی بالاتر نسبت به HDPE، برای دربهای پیچیدهتر و مقاومتر به کار میرود.

- مزایا: پلیپروپیلن مقاومت خوبی در برابر حرارت و مواد شیمیایی دارد و نسبت به HDPE سختتر است.

- کاربرد: برای دربهای اسپری، پمپدار و فلیپ تاپ استفاده میشود.

- دلیل استفاده: مقاومت بالا در برابر حرارت و توانایی شکلپذیری بالا برای طراحیهای پیچیده باعث شده پلیپروپیلن انتخابی مناسب باشد.

- پلیاتیلن ترفتالات (PET): PET معمولاً برای بطریهای نوشیدنی استفاده میشود، اما میتوان از آن برای تولید دربهای بطری نیز بهره برد. این ماده شفاف، مقاوم به ضربه و بهداشتی است و برای محصولاتی که شفافیت و ظاهر جذاب اهمیت دارد، گزینهای مناسب است.

- مزایا: PET مقاومت شیمیایی بسیار خوبی دارد و اغلب برای دربهایی که نیاز به شفافیت دارند استفاده میشود.

- کاربرد: در صنایع غذایی و نوشیدنی و همچنین محصولات آرایشی استفاده میشود.

- دلیل استفاده: شفافیت بالا و مقاومت در برابر ضربه باعث میشود PET برای دربهای محصولات مختلف ایدهآل باشد.

- پلیوینیل کلراید (PVC): PVC برای دربهایی که با مواد شیمیایی یا شویندههای قوی سروکار دارند استفاده میشود. این ماده مقاومت بالایی در برابر مواد خورنده و شیمیایی دارد و برای بستهبندی محصولات صنعتی و شیمیایی مناسب است.

- مزایا: PVC مقاومت بالایی در برابر مواد شیمیایی دارد و برای محصولات خاص استفاده میشود.

- کاربرد: بیشتر برای محصولات شیمیایی و شویندهها.

- دلیل استفاده: مقاومت شیمیایی بالا و انعطافپذیری در طراحی.

انواع درب پلاستیک برحسب کاربرد

در زمینه انواع دربهای پلاستیکی که برای محصولات مختلف مثل نوشیدنیها، روغنها، مواد شوینده، آرایشی و بهداشتی و شیمیایی استفاده میشوند، به طور کلی چندین نوع درب وجود دارد. که برخی از رایج ترین آن ها عبارت اند از :

- درب پیچی (Screw Caps)

این نوع دربها بسیار رایج هستند و برای بطریهای نوشیدنی، روغن و شویندهها استفاده میشوند. درب پیچی با پیچیده شدن روی دهانه بطری، یک مهر و موم قوی ایجاد میکند و از نشت مایعات جلوگیری میکند.

- کاربرد: برای بطریهای آب، نوشیدنیهای گازدار، روغنها و محصولات شوینده خانگی به کار میروند.

- طراحی: این دربها به صورت پیچی روی گردن بطری قرار میگیرند و مهر و موم مطمئنی ایجاد میکنند. رزوههای داخلی درب با رزوههای خارجی بطری همخوانی دارند.

- موارد مصرف: این نوع دربها در صنایع غذایی و نوشیدنی، روغن و مواد شیمیایی به دلیل سهولت در باز و بسته شدن کاربرد دارند.

- درب فلیپ تاپ (Flip-Top Caps)

دربهای فلیپ تاپ بیشتر در محصولات آرایشی و بهداشتی مانند شامپو، کرم و لوسیون کاربرد دارند. این دربها با یک حرکت ساده باز و بسته میشوند و به کاربر اجازه میدهند به راحتی مایع را کنترل کند.

- کاربرد: برای شامپوها، لوسیونها، و محصولات آرایشی و بهداشتی بسیار رایج است.

- طراحی: دارای یک قسمت لولا دار است که به راحتی با یک دست باز و بسته میشود. این نوع درب برای کنترل راحتتر مقدار خروجی مایع مناسب است.

- موارد مصرف: این نوع درب به دلیل دسترسی سریع و آسان در محصولات مراقبت شخصی و بهداشتی استفاده میشود.

- پمپدار (Pump Caps)

این نوع درب برای محصولات مایع مانند صابون مایع، لوسیون و کرمها استفاده میشود. کاربر میتواند مقدار مشخصی از محصول را با فشار دادن پمپ به بیرون هدایت کند.

- کاربرد: بیشتر در محصولات مایع مثل صابون مایع، کرمها و لوسیونها استفاده میشود.

- طراحی: این دربها دارای پمپ هستند که به راحتی مقدار مشخصی از محصول را به بیرون هدایت میکنند.

- موارد مصرف: در صنایع بهداشتی و زیبایی برای دسترسی آسان به مایع یا کرم کاربرد دارند.

- دربهای اسپری (Spray Caps)

این دربها بیشتر در بطریهای اسپری مثل اسپری مو، عطر، یا محصولات تمیزکننده استفاده میشوند و امکان پخش مایع به صورت یکنواخت را فراهم میکنند.

- کاربرد: برای محصولات آرایشی و بهداشتی مثل اسپری مو، عطر و خوشبو کنندهها.

- طراحی: دارای مکانیزم اسپری کننده است که محصول را به صورت پودر یا ذرات ریز خارج میکند.

- موارد مصرف: در محصولات آرایشی و مراقبت شخصی که نیاز به توزیع یکنواخت دارند.

- دربهای کودک ایمن (Child-Resistant Caps)

این نوع درب برای محصولاتی طراحی شده که بلع آنها برای کودکان خطرناک است، مانند داروها و مواد شیمیایی. باز کردن این دربها برای کودکان دشوار است اما بزرگسالان میتوانند آن را به راحتی باز کنند.

- کاربرد: برای بستهبندی محصولات دارویی، مواد شیمیایی و تمیزکنندههایی که خطر بلع برای کودکان دارند.

- طراحی: این دربها به گونهای طراحی شدهاند که باز کردن آنها برای کودکان دشوار است، اما برای بزرگسالان نسبتا ساده است.

- موارد مصرف: در صنایع دارویی، محصولات شیمیایی و پاککنندهها.

- دربهای ضد نشت (Leak-Proof Caps)

این نوع درب برای محصولاتی مانند مواد شیمیایی و شویندهها که نشت آنها میتواند خطرناک باشد طراحی شده است. این دربها از نشت مایع حتی در حالت وارونه یا حمل نادرست جلوگیری میکنند.

- کاربرد: برای موادی مانند شویندهها، مواد شیمیایی، و مایعات حساس که نشت مایع میتواند مشکلساز باشد.

- طراحی: این دربها به گونهای طراحی شدهاند که از نشت مایع حتی در صورت کج شدن یا حمل نامناسب جلوگیری کنند.

- موارد مصرف: در صنایع شیمیایی، شویندهها و محصولات بهداشتی که نیاز به اطمینان از عدم نشت دارند.

انواع درب بطری برحسب محصول تولیدی

1. درب بطریهای نوشابههای گازدار

این نوع دربها معمولاً از پلیاتیلن با چگالی بالا (HDPE) یا پلیپروپیلن (PP) ساخته میشوند. دلیل استفاده از این مواد به ویژگیهای زیر برمیگردد:

- مقاومت به فشار داخلی: نوشابههای گازدار تحت فشار داخلی ناشی از گاز دیاکسید کربن هستند. HDPE و PP هر دو مقاومت خوبی در برابر فشار داخلی ایجاد میکنند و از نشت گاز جلوگیری میکنند.

- مهر و موم قوی: دربهای بطری نوشابه باید بهطور محکم مهر و موم شوند تا گاز از دست نرود. این پلاستیکها به دلیل انعطافپذیری و توانایی در ایجاد یک درز محکم، برای این کاربرد مناسب هستند.

- مقاومت به ترکیدن: مواد HDPE و PP هر دو انعطافپذیری و مقاومت بالایی در برابر ترکیدن دارند و در برابر ضربات ناگهانی یا تغییرات فشار به خوبی عمل میکنند.

2. درب بطریهای مواد شیمیایی شوینده (مثل وایتکس

برای درب بطریهای مواد شیمیایی قوی مانند وایتکس (هیپوکلریت سدیم)، معمولاً از پلیوینیل کلراید (PVC) یا پلیاتیلن با چگالی بالا (HDPE) استفاده میشود. دلایل این انتخابها به شرح زیر است:

- مقاومت شیمیایی بالا: مواد شوینده قوی مثل وایتکس با برخی مواد شیمیایی واکنش نشان میدهند. PVC و HDPE هر دو مقاومت شیمیایی بالایی دارند و در برابر این نوع مواد دچار خوردگی نمیشوند.

- عدم نفوذپذیری: این مواد جلوی نشت مواد شیمیایی را میگیرند و از آسیب به محیط یا کاربر جلوگیری میکنند.

- استحکام و دوام: دربهای ساخته شده از PVC و HDPE دارای استحکام بالایی هستند و به راحتی ترک نمیخورند یا از شکل نمیافتند.

3. دربهای پلاستیکی برای مواد روغنی خوراکی

برای بستهبندی روغنهای خوراکی، مانند روغنهای گیاهی، اغلب از پلیاتیلن با چگالی بالا (HDPE) یا پلیپروپیلن (PP) استفاده میشود. دلایل انتخاب این مواد شامل:

- مقاومت به چربی: این پلاستیکها در برابر روغن و چربی مقاوم هستند و با محتویات بطری واکنش نشان نمیدهند، به همین دلیل از نظر بهداشتی و حفظ کیفیت محصول مناسباند.

- مهر و موم مناسب: برای حفظ تازگی و جلوگیری از نشت روغن، دربهای روغن خوراکی باید یک مهر و موم محکم ایجاد کنند، که HDPE و PP بهخوبی این نیاز را تأمین میکنند.

- سبکی و دوام: این مواد سبک و مقرون بهصرفه هستند، اما در عین حال از مقاومت کافی برخوردارند که در حین حمل و نقل دچار آسیب نشوند.

4. دربهای پلاستیکی برای مواد شیمیایی صنعتی مانند روغن ترمز و رنگهای شیمیا

برای محصولات شیمیایی صنعتی که ویژگیهای خاصی از نظر ترکیبات شیمیایی دارند، مانند روغن ترمز، رنگهای صنعتی، یا حلالهای شیمیایی، از موادی استفاده میشود که در برابر خوردگی شیمیایی مقاوم هستند. پلیاتیلن با چگالی بالا (HDPE) و پلیپروپیلن (PP) در این موارد نیز پرکاربردند، اما پلیوینیل کلراید (PVC) یا حتی پلیاتیلن ترفتالات (PET) نیز به دلیل ویژگیهای زیر بهکار میروند:

- مقاومت شیمیایی بالا: این مواد در برابر ترکیبات شیمیایی قوی مانند اسیدها و بازها مقاومت دارند و دچار تجزیه یا واکنش شیمیایی نمیشوند.

- عدم نفوذپذیری به بخارات و مایعات: برای حفظ مواد شیمیایی که ممکن است به هوا یا بخار حساس باشند، این مواد در برابر نشت بسیار مقاوم هستند.

- استحکام و دوام: در صنایع شیمیایی که با مواد خورنده سروکار دارند، دربهای مقاوم به ضربه و مقاوم به خوردگی بسیار مهماند.

5. دربهای پلاستیکی برای مایعات شوینده (مانند مایع ظرفشویی)

برای محصولاتی مانند مایع ظرفشویی یا سایر شویندهها که شامل ترکیبات شیمیایی ملایمتر از مواد شیمیایی صنعتی هستند، معمولاً از پلیاتیلن با چگالی پایین (LDPE) یا HDPE استفاده میشود. دلایل شامل:

- انعطافپذیری و مقاومت به شکست: این مواد به خوبی انعطافپذیرند و برای دربهایی که به باز و بسته شدن مکرر نیاز دارند مناسباند.

- مقاومت شیمیایی متوسط: این مواد در برابر مواد شوینده و ترکیبات شیمیایی ملایم مقاومت کافی دارند و باعث نشت یا واکنش شیمیایی نمیشوند.

6. دستگاه تزریق برای تولید دربهای مواد روغنی و شیمیایی

مانند دیگر دربهای پلاستیکی، این دربها نیز با استفاده از دستگاه تزریق پلاستیک قابل تولید هستند. تفاوت اصلی در قالبهای مورد استفاده و تنظیمات دستگاه است که باید برای هر نوع پلاستیک و ویژگیهای محصول تنظیم شود. برای تولید دربهای مقاوم به مواد شیمیایی صنعتی، باید دمای مناسب و فشار کافی در فرآیند تزریق کنترل شود تا کیفیت و استحکام محصول نهایی تضمین گردد.

به طور خلاصه، انتخاب نوع پلاستیک برای درب بطریهای روغنی و مواد شیمیایی بسته به ماهیت محصول و نیازهای آن متفاوت است، و این دربها با دستگاه تزریق پلاستیک تولید میشوند که امکان تنظیم برای انواع مختلف مواد و محصولات را دارد.

7. قوطی آبمیوهها و نوشیدنیهای بدون گاز:

درب بطریهای نوشیدنیهای بدون گاز مانند آبمیوهها معمولاً از پلیاتیلن با چگالی پایین (LDPE) یا پلیپروپیلن (PP) ساخته میشوند. دلیل استفاده از این پلاستیکها این است که:

- انعطافپذیری مناسب دارند که باعث میشود دربها به راحتی باز و بسته شوند.

- مقاومت در برابر نشت برای مایعات غیرگازدار.

- سبک بودن این پلاستیکها، باعث راحتی استفاده و حمل و نقل بطریها میشود.

8. درب قوطی آب معدنی

درب بطریهای آب معدنی معمولاً از پلیاتیلن با چگالی بالا (HDPE) یا پلیپروپیلن (PP) تولید میشوند. پلاستیکهای HDPE و PP به دلایل زیر استفاده میشوند:

- مقاومت به فشار داخلی و خارجی: اگرچه آب معدنی گاز ندارد، دربها باید مقاوم به فشار و تغییرات دما باشند.

- مقاومت به ترک خوردن: این پلاستیکها در برابر شکستن و ترک خوردن مقاوم هستند.

- قابلیت بازیافت: HDPE و PP به راحتی قابل بازیافت هستند و از نظر زیستمحیطی مناسب هستند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.