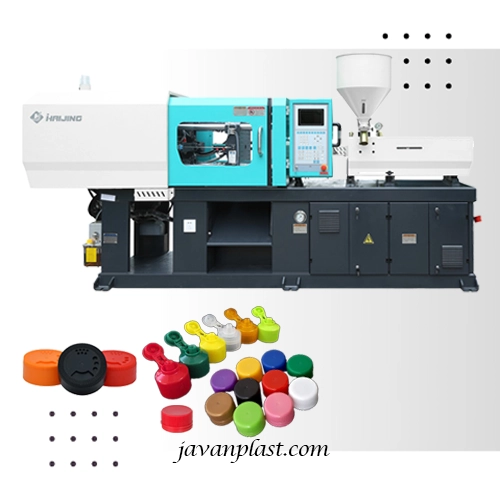

دستگاه تزریق پلاستیک دو رنگ

- به دنبال بهترین قیمت دستگاه تزریق پلاستیک دو رنگ برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرده

دستگاه تزریق پلاستیک دو رنگ یکی از فناوریهای پیشرفته در صنعت تولید پلاستیک است که امکان تولید قطعاتی با رنگها و مواد متفاوت را در یک فرآیند فراهم میکند. این دستگاهها با داشتن دو واحد تزریق مستقل، گزینهای ایدهآل برای تولید محصولات با طراحیهای متنوع و ویژگیهای مکانیکی خاص محسوب میشوند. از تولید قطعات صنعتی گرفته تا محصولات تزئینی و لوازم الکترونیکی، این فناوری راهکاری مقرونبهصرفه و کارآمد برای ارتقای کیفیت و جذابیت ظاهری محصولات ارائه میدهد. اگر به دنبال دستگاهی هستید که در کنار کاهش هزینهها، قابلیت انعطاف بالا در تولید قطعات پیشرفته را نیز فراهم کند، دستگاه تزریق پلاستیک دو رنگ انتخابی هوشمندانه برای کسبوکار شما خواهد بود.

برای خرید هر مدل دستگاه تزریق پلاستیک نو و کارکرده و دریافت مشاوره تخصصی، همین حالا با ما تماس بگیرید یا شماره تماس خود را در چت آنلاین قرار دهید. تیم ما آماده پاسخگویی به تمامی سوالات شما و ارائه راهنمایی جهت انتخاب بهترین گزینه برای نیازهای شماست.

شماره های تماس: 6432 3387 031 _ 6433 3387 031

با ما در تماس باشید و اولین قدم را برای ارتقای کیفیت تولیدات خود بردارید!

فرآیند دستگاه تزریق پلاستیک دو رنگ

فرآیند قالبگیری تزریقی دو رنگ روشی پیشرفته در صنعت پلاستیک است که امکان تولید قطعاتی با رنگها، بافتها یا خواص مکانیکی متفاوت را در یک مرحله فراهم میکند. در این روش، دو یا چند ماده پلاستیکی به ترتیب به داخل قالب تزریق میشوند تا یک قطعه واحد با ویژگیهای متفاوت ایجاد شود.

در اولین مرحله، ماده پلاستیکی اول به داخل حفره قالب تزریق میشود و به طور کامل آن را پر میکند. این لایه اولیه، پایه اصلی قطعه را تشکیل میدهد. سپس قالب به اندازه زاویه مشخصی میچرخد. این چرخش باعث میشود که حفره جدیدی که برای تزریق ماده دوم طراحی شده است، در مقابل واحد تزریق دوم قرار گیرد. در مرحله بعد، ماده پلاستیکی دوم به داخل این حفره تزریق میشود و با لایه قبلی ترکیب میگردد. این لایه دوم میتواند دارای رنگ، بافت یا خواص مکانیکی متفاوتی نسبت به لایه اول باشد.

پس از تکمیل تزریق، قالب بسته میماند تا مواد به طور کامل سرد و منقبض شوند. این مرحله به دلیل اطمینان از استحکام و شکل دقیق قطعه اهمیت ویژهای دارد. در نهایت، قالب باز میشود و قطعه نهایی از آن خارج میگردد. قطعه تولید شده در این فرآیند دارای دو یا چند لایه با ویژگیهای مختلف است که آن را برای کاربردهای متنوع و خاص بسیار مناسب میسازد.

مزایای کاربرد دستگاه تزریق پلاستیک دو رنگ

مزایای قالبگیری دو رنگ به طور قابل توجهی فراتر از انعطافپذیری در انتخاب مواد و ترکیب آنها است و نقش مهمی در بهبود کیفیت، کاهش هزینهها، و افزایش کارایی محصولات نهایی دارد. در ادامه، با جزئیات و دیدگاه تخصصیتر، این مزایا را بررسی میکنیم:

1. بهبود کارایی تولید

در قالبگیری دو رنگ، امکان تولید قطعات پیچیده در یک مرحله وجود دارد. این فرآیند باعث کاهش نیاز به مونتاژ قطعات جداگانه میشود که در روشهای سنتی ممکن است زمانبر و پرهزینه باشد. همچنین، کاهش مراحل تولید به کاهش زمان چرخه و افزایش بهرهوری منجر میشود.

2. کاهش هزینههای تولید

- استفاده از مواد با هزینه کمتر: میتوان برای قسمتهایی از قطعه که در معرض دید نیستند یا نیاز به استحکام بالایی ندارند، از مواد ارزانتر یا بازیافتی استفاده کرد. این کار باعث کاهش قابل توجه هزینههای مواد اولیه میشود.

- کاهش سایش تجهیزات: تزریق مواد با غلظت کمتر (روانتر) در لایههای اولیه نه تنها نیروی تزریق کمتری نیاز دارد، بلکه عمر مفید قالب و دستگاه را نیز افزایش میدهد.

3. افزایش کیفیت محصول

- ترکیب مواد مختلف: استفاده از مواد با ویژگیهای مختلف، مانند ماده سختتر در لایه داخلی و ماده نرمتر در لایه بیرونی، امکان تولید قطعاتی با عملکرد چندگانه را فراهم میکند. به عنوان مثال، یک دسته ابزار میتواند با هسته سخت برای استحکام و لایه بیرونی نرم برای راحتی در دست ساخته شود.

- کاهش تنشهای داخلی: ترکیب مناسب مواد باعث کاهش تنشهای داخلی قطعه میشود که در نهایت به افزایش دوام و مقاومت قطعه در برابر شکست یا تغییر شکل کمک میکند.

4. انعطاف در طراحی

قالبگیری دو رنگ به طراحان امکان میدهد تا قطعاتی با جزئیات پیچیدهتر، طرحهای چندرنگ یا حتی بافتهای متفاوت تولید کنند. این انعطاف در طراحی، بهویژه در صنایع خودروسازی و لوازم الکترونیکی که زیبایی ظاهری و کیفیت عملکردی اهمیت بالایی دارند، بسیار حائز اهمیت است.

5. سازگاری با محیط زیست

- کاهش زبالههای پلاستیکی: استفاده از مواد بازیافتی برای بخشهای داخلی قطعات، مصرف مواد اولیه را بهینه کرده و به حفظ منابع طبیعی کمک میکند.

- کاهش مصرف انرژی: به دلیل کاهش نیاز به نیروی تزریق و مراحل تولید، مصرف انرژی در این فرآیند کمتر از روشهای سنتی است.

6. استفاده از مواد با خواص ویژه

یکی از مزایای بزرگ قالبگیری دو رنگ، امکان استفاده از مواد خاص با ویژگیهای منحصر به فرد است. مثلاً:

- استفاده از مواد رسانای الکتریکی در بخشهایی از قطعات الکترونیکی.

- استفاده از مواد مقاوم در برابر حرارت یا اشعه UV برای قطعاتی که در معرض شرایط محیطی سخت قرار دارند.

- استفاده از پلاستیکهای سبکتر یا فوم برای کاهش وزن قطعه، بهویژه در صنایع حمل و نقل.

7. افزایش زیبایی و جاذبه بصری

ترکیب رنگها یا ایجاد بافتهای متنوع در قطعات نهایی میتواند به افزایش جذابیت محصولات کمک کند. این ویژگی در محصولاتی مانند لوازم خانگی، ابزارآلات و قطعات خودرو که ظاهر نقش مهمی در تصمیمگیری مشتری دارد، اهمیت بیشتری پیدا میکند.

تفاوت قالبگیری تزریقی دو رنگ با قالبگیری معمولی در مراحل ذکر شده:

فرآیند قالبگیری دو رنگ نسبت به قالبگیری معمولی پیچیدهتر و تخصصیتر است و برای تولید قطعاتی با ظاهر و خواص مکانیکی پیشرفتهتر طراحی شده است. این روش به دلیل نیاز به تجهیزات پیشرفتهتر، هزینه تولید بیشتری دارد، اما برای محصولات با ارزش افزوده بالا، انتخابی ایدهآل محسوب میشود.

در ادامه، با جزئیات بیشتری به بررسی تفاوت های دستگاه تزریق پلاستیک دو رنگ با دستگاه های تزریق پلاستیک دیگر میپردازیم:

1. مواد مورد استفاده

در قالبگیری تزریقی معمولی، تنها یک نوع ماده پلاستیکی به کار میرود که تمامی ویژگیهای قطعه نهایی از جمله رنگ، بافت و خواص مکانیکی را تعیین میکند. اما در قالبگیری تزریقی دو رنگ، دو نوع ماده پلاستیکی مختلف با ویژگیهای متفاوت (مانند رنگ، سختی یا انعطافپذیری) به صورت متوالی تزریق میشوند. این ویژگی امکان ایجاد قطعاتی با ترکیب رنگی متنوع یا خواص مکانیکی مختلف را فراهم میکند.

2. طراحی و ساخت قالب

در قالبگیری تزریقی، طراحی قالب نقش بسیار مهمی در تعیین پیچیدگی و تنوع قطعه تولیدی دارد. در قالبگیری معمولی، معمولاً از یک قالب با یک حفره استفاده میشود که در آن تمامی مراحل تولید یک قطعه با یک ماده خاص انجام میشود. اما در قالبگیری دو رنگ، این ساختار پیچیدهتر است. قالبهای دو رنگ دارای دو یا چند حفره هستند که هر کدام برای تزریق یک ماده خاص طراحی شدهاند. علاوه بر این، این قالبها به مکانیزمی نیاز دارند تا بتوانند بین مراحل تزریق، بچرخند و حفرهها را در موقعیت مناسب قرار دهند. این چرخش دقیق، امکان ترکیب چندین ماده در یک قطعه و ایجاد طرحهای پیچیده و متنوع را فراهم میکند.

شایان ذکر است که وجود چندین حفره در قالب تنها مختص قالبگیری دو رنگ نیست. در قالبگیری معمولی نیز میتوان از قالبهای چند حفرهای برای افزایش سرعت تولید استفاده کرد. با این حال، تفاوت اصلی در این است که در قالبهای چند حفرهای، همه حفرهها برای تزریق یک نوع ماده طراحی شدهاند، در حالی که در قالبهای دو رنگ، حفرهها برای مواد مختلف و ایجاد ترکیبات متنوع به کار میروند.

3. مراحل فرآیند

- تزریق ماده اول: در هر دو روش، اولین مرحله با تزریق ماده پلاستیکی به داخل قالب آغاز میشود. اما در قالبگیری دو رنگ، این ماده تنها بخشی از قطعه نهایی را تشکیل میدهد.

- چرخش قالب: این مرحله مختص فرآیند دو رنگ است. قالب با زاویهای مشخص (معمولاً ۱۸۰ درجه یا بیشتر) میچرخد تا حفره مناسب برای تزریق ماده دوم در مقابل واحد تزریق قرار گیرد. این چرخش باعث افزایش دقت و هماهنگی بین دو ماده میشود.

- تزریق ماده دوم: در قالبگیری معمولی چنین مرحلهای وجود ندارد، اما در دستگاه تزریق پلاستیک دو رنگ ، ماده دوم به حفره مربوطه تزریق میشود و با ماده اول ترکیب میشود تا یک قطعه چندلایه با ویژگیهای متمایز ایجاد شود.

4. تجهیزات مورد نیاز

در قالبگیری معمولی، دستگاه شامل یک واحد تزریق ساده است. اما دستگاههای مورد استفاده در فرآیند دو رنگ دارای دو یا چند واحد تزریق هستند که هر یک برای یک ماده پلاستیکی طراحی شدهاند. این تجهیزات به دلیل پیچیدگی بیشتر، هزینه بالاتری نیز دارند.

اهمیت چرخش قالب در کیفیت تولید

چرخش دقیق قالب یکی از مهمترین عوامل در دستیابی به کیفیت بالای قطعات تولید شده در فرآیند تزریق پلاستیک دو رنگ است. این حرکت حساب شده، نقش حیاتی در هماهنگی دقیق بین دو ماده مختلف و جلوگیری از مشکلات احتمالی مانند نشت یا تداخل مواد ایفا میکند.

در این روش، دو یا چند ماده پلاستیکی با ویژگیهای متفاوت به صورت متوالی به داخل قالب تزریق میشوند. برای اطمینان از ترکیب مناسب این مواد و ایجاد یک قطعه یکپارچه با خواص مکانیکی مطلوب، قالب به صورت دقیق و با زاویه مشخصی میچرخد. این چرخش باعث میشود که مواد به طور کامل با هم ترکیب شده و یک سطح تماس یکنواخت ایجاد شود.

در ادامه توضیح کامل تری در این خصوص داده ایم:

چرا چرخش قالب اهمیت دارد؟

- هماهنگی بین دو ماده: در قالبگیری دو رنگ، دو یا چند ماده مختلف به طور متوالی به داخل قالب تزریق میشوند. چرخش قالب باعث میشود که این مواد به صورت دقیق و منظم در کنار هم قرار بگیرند و به هم نفوذ کنند. بدون چرخش مناسب، ممکن است بین دو لایه مواد، جدایی، حفره یا ترک ایجاد شود که بر استحکام و ظاهر قطعه تأثیر منفی میگذارد.

- جلوگیری از نشت مواد: چرخش دقیق قالب باعث میشود که مواد به طور کامل حفره قالب را پر کنند و از ایجاد حفرههای خالی یا نشت مواد جلوگیری شود. این امر به ویژه در موارقی که از مواد با ویسکوزیته متفاوت استفاده میشود، اهمیت بیشتری پیدا میکند.

- کنترل ضخامت لایهها: با کنترل سرعت و زاویه چرخش قالب، میتوان ضخامت هر یک از لایههای ماده را با دقت تنظیم کرد. این امر به ویژه در موارقی که به توزیع یکنواخت مواد در سرتاسر قطعه نیاز است، اهمیت دارد.

- بهبود چسبندگی بین لایهها: چرخش مناسب قالب باعث میشود که سطح تماس بین دو لایه ماده افزایش یافته و چسبندگی بهتری بین آنها ایجاد شود. این امر به استحکام و دوام قطعه نهایی کمک میکند.

عوامل موثر بر زاویه چرخش قالب:

- نوع مواد: ویسکوزیته، دمای ذوب و سایر خواص مواد بر زاویه چرخش قالب تاثیرگذار هستند.

- طراحی قالب: تعداد حفرهها، اندازه حفرهها و شکل هندسی قالب نیز در تعیین زاویه چرخش نقش دارند.

- ضخامت لایهها: ضخامت مورد نظر برای هر لایه از ماده، زاویه چرخش را مشخص میکند.

- خواص مکانیکی قطعه نهایی: خواص مکانیکی مورد نظر برای قطعه نهایی مانند استحکام، سختی و انعطافپذیری، بر زاویه چرخش تاثیرگذار هستند

چالشهای مرتبط با چرخش قالب:

- دقت و کنترل: چرخش قالب باید با دقت بسیار بالا انجام شود تا از ایجاد خطا در موقعیت حفرهها و توزیع مواد جلوگیری شود.

- سرعت چرخش: سرعت چرخش باید به گونهای تنظیم شود که به مواد فرصت کافی برای پر کردن حفره و ایجاد چسبندگی مناسب داده شود.

- تنظیم پارامترها: تنظیم پارامترهای مختلف مانند فشار تزریق، دمای قالب و سرعت چرخش نیازمند تجربه و دانش فنی است.

محدودیتهای قالبگیری تزریقی دو رنگ

با وجود مزایای چشمگیر، قالبگیری تزریقی دو رنگ محدودیتها و چالشهایی نیز دارد که تولیدکنندگان باید پیش از تصمیمگیری برای استفاده از این روش، آنها را بهدقت بررسی کنند. در ادامه، برخی از این محدودیتها با توضیحات کاملتر ارائه شده است:

1.سرمایهگذاری اولیه بالا

یکی از بزرگترین موانع استفاده از قالبگیری تزریقی دو رنگ، هزینه بالای تجهیزات و قالبها است.

- هزینه دستگاهها: دستگاههای مخصوص این نوع قالبگیری، به دلیل طراحی پیچیده و فناوری پیشرفته، به مراتب گرانتر از دستگاههای معمولی هستند.

- هزینه طراحی و ساخت قالب: قالبهای دو رنگ معمولاً نیاز به طراحی و ساخت دقیقتری دارند که هزینه و زمان لازم برای تولید آنها را افزایش میدهد.

- توجیه اقتصادی: این سرمایهگذاری تنها در تولید انبوه و برای محصولاتی با حاشیه سود بالا میتواند توجیهپذیر باشد.

2.پیچیدگی در طراحی قالب

طراحی قالب در روش دو رنگ بسیار حساس و محدودیتزا است:

- انعطافپذیری کمتر در طراحی: هر تغییر در طراحی نیازمند بازبینی کامل قالب و تنظیم مجدد است که زمان و هزینه را افزایش میدهد.

- تطابق دقیق مواد: برای جلوگیری از نفوذ مواد به یکدیگر یا ایجاد نقصهای ساختاری، انتخاب مواد و طراحی قالب باید به دقت انجام شود.

3.زمان چرخه طولانیتر

فرآیند قالبگیری دو رنگ به دلیل نیاز به تزریق چند مرحلهای و چرخش قالب، زمانبرتر از قالبگیری معمولی است:

- تعدد مراحل تزریق: هر قطعه به دو یا چند مرحله تزریق نیاز دارد که به طور مستقیم زمان چرخه را افزایش میدهد.

- چرخش قالب: اضافه شدن مرحله چرخش قالب بین تزریقها، سرعت تولید را کاهش میدهد و ممکن است به تأخیر در تحویل محصول منجر شود.

- سرد شدن قطعات: زمان بیشتری برای سرد شدن قطعات و آمادهسازی برای مرحله بعدی نیاز است.

4.نیاز به مهارت بالا

- مهارت در تنظیمات دستگاه: تنظیم و هماهنگی دقیق دستگاهها برای تزریق دو ماده مختلف نیازمند اپراتورهای مجرب است.

- کنترل کیفیت: تولید قطعات دو رنگ به کنترل دقیقتری برای اطمینان از کیفیت نهایی نیاز دارد. هرگونه خطا میتواند منجر به نقص در محصول و افزایش ضایعات شود.

5.محدودیت در انتخاب مواد

انتخاب مواد در قالبگیری دو رنگ باید با دقت انجام شود:

- سازگاری مواد: دو ماده پلاستیکی باید خواص فیزیکی و شیمیایی مشابهی داشته باشند تا اتصال مناسبی بین آنها ایجاد شود.

- مواد خاص: استفاده از مواد با ویژگیهای خاص ممکن است باعث محدودیت در انتخاب ترکیبات شود.

6.نگهداری و تعمیرات پیچیده

- هزینه نگهداری: دستگاههای دو رنگ به دلیل پیچیدگی بیشتر، هزینههای نگهداری و تعمیرات بالاتری دارند.

- زمان توقف: خرابی دستگاه یا قالب میتواند منجر به توقف طولانی در خط تولید شود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.