دستگاه تولید صندلی پلاستیکی

- به دنبال بهترین قیمت دستگاه تولید صندلی پلاستیکی برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

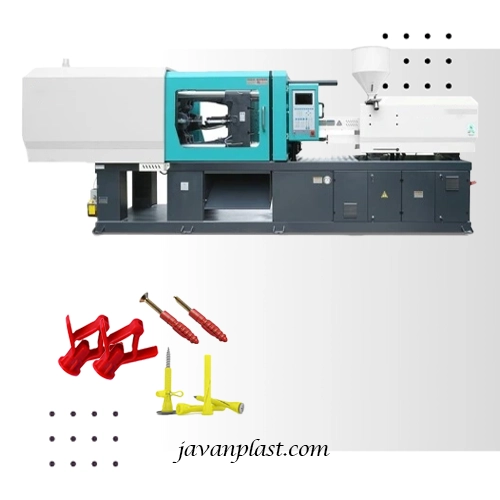

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرده

دستگاههای تولید صندلی پلاستیکی، با ترکیب فناوریهای پیشرفته و طراحیهای نوآورانه، امکان تولید صندلیهایی با کیفیت بالا و طراحیهای متنوع را فراهم میکنند. این دستگاهها با قابلیت تولید انبوه و سفارشیسازی، پاسخگوی نیازهای صنایع مختلف بوده و به شما کمک میکنند تا به سرعت و با هزینه مناسب، به تولید محصولات با برند خود دست یابید.

در ادامه به مشخصات فنی مورد نیاز برای انتخاب بهترین مارک دستگاه تزریق پلاستیک پرداخته ایم. اما اگر میخواهید بدون اتلاف وقت، بهترین دستگاه تزریق پلاستیک را انتخاب کنید، همین حالا با کارشناسان جوان پلاست تماس بگیرید یا شماره تماس خود را در چت آنلاین قرار دهید. ما با ارائه مشاوره تخصصی و رایگان، شما را در انتخاب مناسبترین دستگاه یاری خواهیم کرد.

مشخصات فنی مورد نیاز دستگاه تولید صندلی پلاستیکی

توجه به مشخصات فنی دستگاه تولید صندلی پلاستیکی اهمیت بسیار بالایی برخوردار است. با بررسی دقیق مشخصات فنی، میتوان دستگاهی را انتخاب کرد که دقیقاً با نیازهای تولید مطابقت داشته باشد. این امر منجر به افزایش بهرهوری، کاهش هزینهها، بهبود کیفیت محصولات و تضمین ایمنی محیط کار میشود. مشخصات فنی دستگاه، مانند نیروی بستن، فشار تزریق، ظرفیت تزریق و ابعاد قالب، اطلاعات دقیقی در مورد قابلیتهای دستگاه ارائه میدهند. با انتخاب دستگاهی که مشخصات فنی آن با نیازهای تولید همخوانی داشته باشد، میتوان از عملکرد بهینه دستگاه و کاهش هزینههای ناشی از تعمیرات و خرابیها اطمینان حاصل کرد. در واقع، مشخصات فنی، راهنمای کاملی برای انتخاب بهترین دستگاه و دستیابی به اهداف تولیدی است.

1. ظرفیت تزریق (Injection Capacity)

ظرفیت تزریق دستگاه رابطه مستقیمی با وزن قطعه نهایی تولید شده،دارد. وزن یک صندلی پلاستیکی متناسب با جنس پلاستیک بکار رفته، ابعاد آن، طراحی (وجود دسته، پشتی و…) و سایر عوامل متغیر است. گرچه وزن اکثر صندلیهای موجود در بازار بین 2 تا 6 کیلوگرم متغیر است، اما این محدوده میتواند به دلایل ذکر شده، متفاوت باشد.

با توجه به این موارد، برای تولید صندلیهای پلاستیکی، به دستگاهی با ظرفیت تزریق متوسط تا بالا نیاز است. نیروی بسته شدن دستگاه نیز نقش مهمی دارد و برای اکثر صندلیها، محدوده 800 تا 1200 تن مناسب است. البته، برای صندلیهای کوچکتر، ممکن است دستگاههایی با نیروی بسته شدن کمتر کافی باشد. در مقابل، برای صندلیهای بزرگتر و سنگینتر، دستگاههای تزریق پلاستک 1000 گرمی به بالا و نیروی بسته شدن بیشتر توصیه میشود.

2. فشار تزریق (Injection Pressure)

در تولید قطعات بزرگ و پیچیدهای مانند صندلیهای پلاستیکی، تنظیم دقیق فشار تزریق از اهمیت بالایی برخوردار است. زیرا در این نوع قطعات، توزیع یکنواخت مواد پلاستیکی در تمام قسمتهای قالب و جلوگیری از ایجاد تنشهای داخلی، برای اطمینان از استحکام و دوام طولانی مدت محصول نهایی ضروری است. با تنظیم صحیح فشار تزریق، میتوان به موارد زیر دست یافت:

- توزیع یکنواخت مواد: پلاستیک مذاب به طور یکنواخت در تمام قسمتهای قالب پخش شده و از ایجاد ضخامتهای متفاوت و نقاط ضعف در قطعه جلوگیری میشود.

- دقت در جزئیات: تمام جزئیات طراحی قالب، از جمله خطوط ظریف و انحناها، با دقت بر روی قطعه نهایی منتقل میشوند.

- جلوگیری از عیوب سطحی: عیوبی مانند حفرههای هوا، تابیدگی و ناهمواریهای سطحی که بر ظاهر و عملکرد قطعه تأثیر میگذارند، به حداقل میرسند.

در دستگاه های تزریق تولید صندلی، فشار تزریق معمولاً در بازه 1000 تا 2500 بار قرار دارد. اما انتخاب مقدار دقیق فشار به عوامل زیر بستگی دارد:

- نوع پلاستیک: پلیمرهای مختلف، مانند پلیپروپیلن (PP) یا پلیاتیلن (PE)، به فشارهای متفاوتی نیاز دارند. بهعنوان مثال، پلاستیکهایی با ویسکوزیته بالاتر نیاز به فشار بیشتری دارند.

- طراحی قالب: اگر قالب پیچیدگی بیشتری داشته باشد (مانند وجود جزئیات ریز یا دیوارههای نازک)، فشار تزریق باید بیشتر باشد تا تمامی قسمتهای قالب پر شود.

- ابعاد قطعه: برای قطعات بزرگتر، مانند صندلیهای پلاستیکی، فشار تزریق باید بهقدری باشد که پلاستیک بهطور یکنواخت در کل قالب پخش شود.

دقت کنید که اگر فشار تزریق بیش از اندازه مورد نیاز باشد، ممکن است قالب دچار آسیب شود و یا قطعه نهایی دچار بیرونزدگی اضافی مواد (Flashing) شود.

3. نیروی بستهشدن (Clamping Force)

صندلیهای پلاستیکی معمولاً ابعاد بزرگتری نسبت به بسیاری از قطعات دیگر دارند. این به معنای سطح تماس بیشتری بین قالب و مواد پلاستیکی است. در نتیجه، نیروی بیشتری برای مقابله با فشار مواد مذاب و حفظ بسته بودن قالب مورد نیاز است. علاوه بر این، صندلیها اغلب دارای طراحی پیچیدهای هستند که شامل دیوارههای نازک، گوشههای تیز و حفرههای داخلی است. این پیچیدگیها نیز به نیروی بسته شدن بیشتری نیاز دارند تا از پر شدن کامل قالب و ایجاد قطعهای با کیفیت اطمینان حاصل شود. بنابراین بسته به اندازه و پیچیدگی قالب، برای صندلیهای پلاستیکی معمولاً به نیروی بستهشدن بین 600 تا 1500 تن نیاز خواهید داشت.

دلایل اهمیت نیروی بسته شدن در دستگاه های تولید صندلی پلاستیکی:

- جلوگیری از باز شدن قالب: در حین تزریق، فشار زیادی به قالب وارد میشود. اگر نیروی بسته شدن کافی نباشد، قالب ممکن است باز شده و پلاستیک مذاب از درز آن خارج شود. این امر باعث ایجاد عیوبی مانند فلش (برجستگی اضافی مواد در محل اتصال دو نیمه قالب)، نشت مواد و کاهش کیفیت قطعه نهایی میشود.

- ایجاد فشار یکنواخت: نیروی بسته شدن مناسب باعث میشود که پلاستیک مذاب با فشار یکنواخت به تمام قسمتهای قالب نفوذ کند و از ایجاد حفرهها و ناهمواریها در قطعه جلوگیری شود.

- حفظ دقت ابعاد: نیروی بسته شدن کافی، باعث میشود که قطعه تولیدی ابعاد دقیق و یکنواختی داشته باشد.

4. ابعاد و طراحی قالب (Mold Design and Dimensions)

قالبسازی یکی از مهمترین مراحل در خط تولید صندلی پلاستیکی است. طراحی و ساخت یک قالب مناسب، مستلزم دانش و تجربه کافی در زمینه مهندسی پلاستیک و قالبسازی است.طراحی قالب باید به گونهای باشد که امکان تولید صندلی با کیفیت و بدون ایراد را فراهم کند.

ویژگیهای یک قالب خوب برای تولید صندلی پلاستیکی:

- مقاومت بالا در برابر فشار و حرارت: مواد قالب باید بتوانند در برابر فشار زیاد تزریق و دمای بالای پلاستیک مذاب مقاومت کنند.

- دقت ابعادی بالا: ابعاد قالب باید با دقت بسیار بالا طراحی و ساخته شود تا قطعات تولیدی دارای ابعاد دقیق و یکنواختی باشند.

- سطح صاف و صیقلی: سطح داخلی قالب باید صاف و صیقلی باشد تا از ایجاد خطوط روی سطح قطعه جلوگیری شود.

- طراحی بهینه کانالهای خنککننده: کانالهای خنککننده باید به گونهای طراحی شوند که باعث خنک شدن سریع قطعه شده و از ایجاد تنشهای داخلی جلوگیری کنند.

- هماهنگی با دستگاه تزریق: ابعاد و طراحی قالب باید با ابعاد و مشخصات فنی دستگاه تزریق پلاستیک هماهنگ باشد.

5. نوع پلاستیک (Plastic Material)

نوع پلاستیکی که برای ساخت صندلی استفاده میشود، به عوامل مختلفی مانند طراحی صندلی، کاربرد آن و هزینه تولید بستگی دارد. این انتخاب به این دلیل مهم است که دستگاه تزریق باید بتواند با نوع پلاستیک انتخاب شده کار کند و دمای ذوب مناسب برای آن را فراهم کند.

انواع پلاستیکهای مورد استفاده برای تولید صندلی پلاستیکی

| نوع پلاستیک | ویژگیها | کاربردها | مزایا |

|---|---|---|---|

| پلیپروپیلن (PP) | – سبک وزن و مقاوم- انعطافپذیر و مقاوم در برابر ضربه- مقاومت شیمیایی و رطوبتی بالا- بازیافتپذیر و اقتصادی | صندلیهای خانگی، اداری و فضای باز | قیمت مناسب، فرآیندپذیری آسان |

| پلیاتیلن (PE) | – مقاومت بالا در برابر ضربه- انعطافپذیری خوب- مقاوم در برابر اشعه UV (با افزودنیهای ضد UV)- ضد آب و مناسب برای شرایط آب و هوایی مختلف | صندلیهای فضای باز یا صندلیهای کودکان | دوام بالا در محیطهای سخت |

| پلیکربنات (PC) | – بسیار مقاوم در برابر ضربه- شفافیت بالا- مقاومت دمایی بالا | صندلیهای لوکس و دکوراتیو | ظاهری شیک، استحکام عالی |

| پلیآمید (PA – نایلون) | – استحکام بالا و مقاومت در برابر خمش- مقاوم در برابر سایش و ضربه | صندلیهای صنعتی یا مقاوم | مقاومت مکانیکی فوقالعاده |

| اکریلونیتریل بوتادین استایرن (ABS) | – سطح براق و جذاب- مقاومت خوب در برابر ضربه و خراش- قابلیت رنگپذیری بالا | صندلیهای خانگی و اداری با طراحی مدرن | ظاهر زیبا، کیفیت بالای سطح |

| پلیاستایرن تقویتشده (HIPS) | – قیمت اقتصادی- مقاومت مناسب در برابر ضربه- قابلیت تولید با دیوارههای نازک | صندلیهای ارزانقیمت یا یکبار مصرف | هزینه پایین، وزن سبک |

| پلیوینیل کلراید (PVC) | – مقاوم در برابر شرایط محیطی و رطوبت- قابلیت انعطافپذیری بالا (با افزودنیها) | صندلیهای فضای باز یا کاربردهای خاص | مقاوم در برابر آب و هوای مرطوب |

| مواد کامپوزیتی پلاستیکی | – ترکیبی از پلاستیک و مواد دیگر مانند الیاف شیشه یا کربن- مقاومت بالا و سبکوزن | صندلیهای پیشرفته و صنعتی | دوام و کارایی بالا |

6.دقت و کنترل فرآیند (Process Control and Precision)

در صنعت تزریق پلاستیک، دقت در فرآیند تزریق و تنظیمات دقیق بسیار اهمیت دارد. دستگاههای مدرن معمولاً دارای سیستمهای کنترل دقیق دما، فشار، سرعت تزریق و زمانهای مختلف هستند. دستگاه باید قادر باشد پلاستیک را بهطور یکنواخت در قالب تزریق کند تا کیفیت نهایی صندلیها تضمین شود. سیستمهای کنترل دقیق دما، فشار و زمان تزریق بهویژه برای صندلیهای سنگینتر اهمیت دارند.

دستگاههایی که از سیستمهای کنترل PLC و رابطهای HMI (Human-Machine Interface) استفاده میکنند، امکان تنظیم دقیق این پارامترها را فراهم میکنند و به بهبود کیفیت محصول نهایی کمک میکنند.

7. سیستم تهویه (Cooling System)

برای تولید صندلی پلاستیکی با کیفیت، باید فرآیند خنکسازی بهخوبی انجام شود. سیستمهای خنکسازی دقیق به کاهش زمان چرخه تولید و جلوگیری از عیوب ناشی از انقباض پلاستیک کمک میکنند. از آنجا که صندلیهای پلاستیکی با ابعاد بزرگتر نیاز به زمان بیشتری برای خنکشدن دارند، دستگاه باید دارای سیستم خنککنندگی مناسب برای کاهش زمان چرخه تولید باشد.

دلایل اهمیت سیستم تهویه در تولید صندلی:

- کاهش زمان چرخه تولید (Cycle Time):

خنکسازی سریع باعث میشود که زمان انتظار برای باز کردن قالب کاهش یابد و در نتیجه، تعداد قطعات تولیدشده در هر ساعت افزایش پیدا کند. - جلوگیری از عیوب قطعه:

اگر خنکسازی به درستی انجام نشود، مشکلاتی مانند:- انقباض ناهمگون: باعث تاببرداشتن (Warping) صندلی میشود.

- فرورفتگی سطحی: به دلیل انقباض غیریکنواخت پلاستیک در دیوارههای ضخیم.

- ترکخوردگی: ناشی از تنشهای باقیمانده در قطعه، ممکن است ظاهر شوند.

- افزایش عمر قالب:

کنترل دمای قالب از طریق سیستم خنکسازی مانع از گرمشدن بیش از حد قالب و در نتیجه کاهش استهلاک و آسیبهای حرارتی میشود. - کاهش مصرف انرژی:

خنکسازی کارآمد به کاهش مصرف انرژی در دستگاه کمک میکند، زیرا چرخه تولید بهینهتر میشود.

عوامل کلیدی در طراحی سیستم تهویه برای تولید صندلی:

- طراحی کانالهای خنکسازی قالب:

قالبهای تولید صندلی معمولاً دارای دیوارههای بزرگ و ضخیم هستند. طراحی کانالهای خنکسازی باید به گونهای باشد که:- توزیع یکنواخت دما در تمام بخشهای قالب ایجاد شود.

- آب یا مایع خنککننده به طور کامل در تمام قسمتها جریان پیدا کند.

- سیستم کنترل دما:

دستگاه باید به سیستم دقیق کنترل دما مجهز باشد تا دمای قالب در طول فرآیند تزریق ثابت بماند. نوسان دمایی میتواند به کیفیت قطعه آسیب برساند. - سرعت خنکسازی متناسب با اندازه قطعه:

صندلیهای پلاستیکی به دلیل اندازه بزرگ و ضخامت دیوارههای مختلف نیاز به زمان بیشتری برای خنکشدن دارند. تنظیمات دستگاه باید به نحوی باشد که خنکسازی در سریعترین زمان ممکن و بدون ایجاد تنش انجام شود. - سیستم چیلر (Chiller):

برای تولید قطعات بزرگ مانند صندلی، معمولاً از چیلرهای صنعتی استفاده میشود. چیلر دستگاه تزریق پلاستیک ،وظیفه تأمین مایع خنککننده با دمای مناسب و فشار کافی را دارند.

8. سرعت تولید (Cycle Time)

سرعت تولید یا زمان چرخه یکی از موارد حیاتی در انتخاب دستگاه تزریق است. هرچه دستگاه سریعتر عمل کند، هزینه تولید کاهش مییابد.برای تولید صندلی پلاستیکی با حجم بالا، دستگاههای تزریق با زمان چرخه پایین و عملکرد سریعتر ترجیح داده میشوند.

9. پایداری و دوام دستگاه

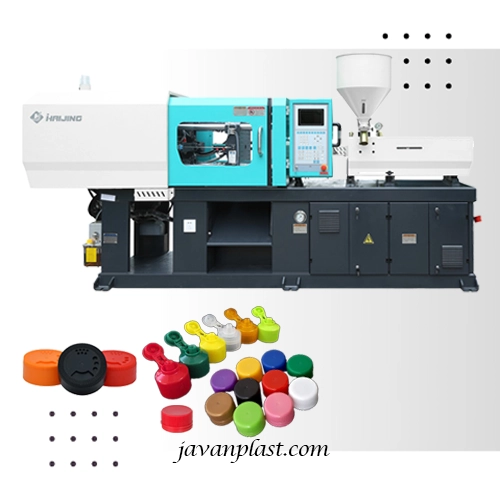

دستگاه تزریق پلاستیک باید از کیفیت بالایی برخوردار باشد تا بتواند بهطور مداوم برای تولید قطعات با حجم بالا استفاده شود. در انتخاب دستگاه باید به برند و سابقه تولید آن توجه کنید. مثلا برندهای معتبر دستگاه های تزریق پلاستیک چینی همچون اپم و هایجینگ می توانند بهترین انتخاب باشند. زیرا علاوه بر بهره گیری از تکنولوژی روز دنیا و مشخصات فنی ضروری در ساخت صندلی، از قیمت بسیار مقرون به صرفه در مقایسه با سایر برندهای دستگاه تزریق پلاستیک خارجی برخوردارند.

10. هزینه و نگهداری (Cost and Maintenance)

هزینههای اولیه خرید دستگاه و هزینههای نگهداری و تعمیرات در طول زمان باید مدنظر قرار گیرند. دستگاههای با فناوری پیشرفته ممکن است هزینههای بالاتری داشته باشند، اما معمولاً عمر طولانیتری دارند و کیفیت تولید بالاتری نیز دارند.همچنین، بررسی خدمات پس از فروش و موجود بودن قطعات یدکی برای دستگاه انتخابی نیز مهم است.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.