دستگاه تولید پت آب معدنی

- به دنبال بهترین قیمت و خرید دستگاه تولید پت آب معدنی ، برای کسبوکار خود هستید؟ با یک تماس، پیام در واتسآپ یا چت آنلاین، مشاورین مجرب جوان پلاست پاسخگوی شما هستند. (کافی است در چت آنلاین شماره تماس خود را بگذارید)

- شماره های تماس: 6432 3387 031 _ 6433 3387 031

- مشاوره خرید، فروش و تعویض انواع دستگاه تزریق پلاستیک و لوازم جانبی خطوط تزریق پلاستیک؛ ایرانی و خارجی؛ نو و کارکرده

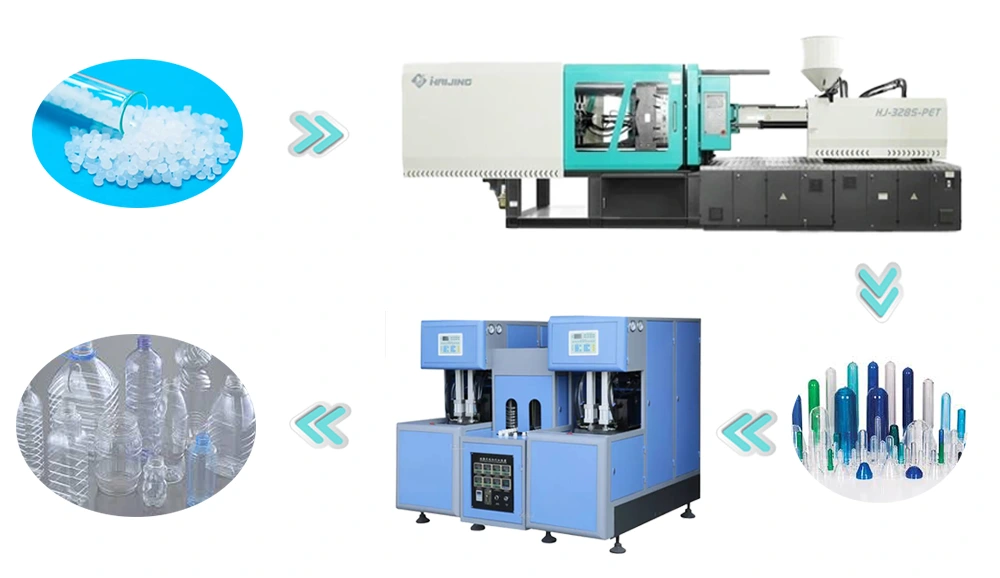

تولید بطریهای PET آب معدنی فرآیندی پیچیده است که شامل چندین مرحله و دستگاههای تخصصی است. دستگاه تولید پریفرم و دستگاه بادکن از جمله مهم ترین دستگاه های تولید پت آب معدنی هستند:

1.دستگاه تزریق پریفرم

این دستگاه تزریق پلاستیک وظیفه تولید پریفرمها (قالبهای اولیه بطری) را بر عهده دارد. گرانولهای PET در این دستگاه ذوب شده و به قالبهای مخصوص تزریق میشوند.

2.دستگاه بادکن

پریفرمهای تولید شده در مرحله قبل، به این دستگاه منتقل میشوند. در اینجا، پریفرمها گرم شده و با دمیدن هوای فشرده به شکل نهایی بطری در میآیند.

(در انتهای همین مطلب به معرفی کامل تمام دستگاه ها و تجهیزات مصرفی در خط تولید پت پرداخته ایم.)

ظرفیت تولید دستگاه تولید پت آب معدنی چقدر است؟ و چگونه محاسبه میشود؟

ظرفیت تولید دستگاه تولید پت آبمعدنی به عوامل متعددی بستگی دارد و به صورت یک عدد ثابت برای همه دستگاهها قابل بیان نیست. این ظرفیت به عواملی مانند:

- نوع دستگاه: دستگاههای تولید پت در انواع و مدلهای مختلفی تولید میشوند که هر کدام دارای ویژگیها و ظرفیتهای متفاوتی هستند.

- اندازه بطری: ظرفیت تولید دستگاه با توجه به اندازه بطریهایی که تولید میکند، متفاوت است. بطریهای کوچکتر تعداد بیشتری در واحد زمان تولید میشوند.

- تعداد قالبها: تعداد قالبهایی که در دستگاه استفاده میشود، به طور مستقیم بر ظرفیت تولید تاثیر میگذارد. هر قالب یک بطری را تولید میکند.

- سرعت چرخش قالبها: سرعت چرخش قالبها نیز در تعیین ظرفیت تولید موثر است. هرچه سرعت چرخش بیشتر باشد، تعداد بطریهای تولید شده در واحد زمان بیشتر خواهد بود.

- نوع مواد اولیه: نوع مواد اولیه مورد استفاده در تولید پت نیز میتواند بر ظرفیت تولید تاثیر بگذارد.

- شرایط محیطی: دما، رطوبت و سایر شرایط محیطی نیز میتوانند بر عملکرد دستگاه و در نتیجه ظرفیت تولید آن تاثیر بگذارند.

چگونه ظرفیت تولید محاسبه میشود؟

محاسبه دقیق ظرفیت تولید دستگاه تولید پت آب معدنی نیاز به اطلاعات فنی دقیق دستگاه دارد. اما به طور کلی، ظرفیت تولید را میتوان با استفاده از فرمول زیر تخمین زد:

ظرفیت تولید (بطری در ساعت) = تعداد قالبها × سرعت چرخش قالبها × ضریب بهرهوری

- تعداد قالبها: همانطور که گفته شد، هر قالب یک بطری را تولید میکند.

- سرعت چرخش قالبها: این عدد توسط سازنده دستگاه مشخص میشود و نشان میدهد که هر قالب در هر ساعت چند بار چرخش میکند.

- ضریب بهرهوری: این ضریب عددی بین 0 تا 1 است و نشان میدهد که دستگاه در شرایط واقعی کار چقدر از ظرفیت اسمی خود را استفاده میکند. این ضریب به عواملی مانند تنظیمات دستگاه، کیفیت مواد اولیه و شرایط محیطی بستگی دارد.

مثال: فرض کنید دستگاهی داریم که دارای 48 قالب است و سرعت چرخش قالبها 60 چرخش در دقیقه است. اگر ضریب بهرهوری دستگاه را 0.8 در نظر بگیریم، ظرفیت تولید دستگاه به صورت زیر محاسبه میشود:

ظرفیت تولید = 48 قالب × 60 چرخش/دقیقه × 60 دقیقه/ساعت × 0.8 = 110,592 بطری/ساعت

توجه: این محاسبه یک تخمین تقریبی است و ظرفیت واقعی دستگاه ممکن است کمی متفاوت باشد.

عوامل موثر بر کاهش ظرفیت تولید

علاوه بر عوامل ذکر شده، عوامل دیگری نیز میتوانند بر کاهش ظرفیت تولید دستگاه تاثیر بگذارند، مانند:

- توقفهای اضطراری: خرابی دستگاه، قطع برق و سایر مشکلات فنی میتوانند باعث توقف تولید شوند.

- تغییر سایز بطری: هر بار که سایز بطری تغییر میکند، نیاز به تنظیم مجدد دستگاه است که این کار باعث کاهش زمان تولید میشود.

- تغییر نوع مواد اولیه: تغییر نوع مواد اولیه نیز ممکن است نیاز به تنظیم مجدد دستگاه داشته باشد.

- استهلاک دستگاه: با گذشت زمان، دستگاه دچار استهلاک میشود و عملکرد آن کاهش مییابد.

آیا دستگاههای پیشرفتهتر بازده بالاتری در کیفیت بطریها دارند؟

بله، دستگاههای پیشرفتهتر به دلایل زیر بازده بالاتری در کیفیت بطریها ارائه میدهند:

- کنترل دقیقتر دما و فشار: دستگاههای مدرن از سیستمهای هوشمند برای کنترل دما و فشار استفاده میکنند، که منجر به شکلدهی دقیقتر و یکنواختتر بطریها میشود.

- توزیع یکنواخت ضخامت دیواره بطری: دستگاههای جدید با استفاده از سنسورهای پیشرفته، توزیع مواد را در تمام نقاط بطری بهینه میکنند، که باعث افزایش استحکام بطری و کاهش هدررفت مواد اولیه میشود.

- کاهش ضایعات: فناوریهای مدرن کمک میکنند که درصد ضایعات تولید به حداقل برسد، زیرا قالبگیری و شکلدهی با دقت بالاتری انجام میشود.

- افزایش سرعت تولید: دستگاههای پیشرفتهتر چرخههای تولید سریعتر و عملکرد پایدارتری دارند، که منجر به افزایش تعداد بطریهای تولیدی بدون افت کیفیت میشود.

- بهبود در شفافیت و کیفیت سطح بطری: در دستگاههای جدید، سیستمهای خنککننده بهینهتر و طراحی پیشرفته قالبها باعث ایجاد بطریهای شفافتر و با سطح صیقلیتر میشود.

دستگاههای مدرن چه امکانات پیشرفتهتری دارند؟

دستگاههای مدرن امکانات زیر را برای بهبود کیفیت و کارایی ارائه میدهند:

- سیستمهای هوشمند کنترل فرآیند (PLC): این سیستمها به اپراتور اجازه میدهند تمام پارامترهای تولید (دما، فشار، سرعت) را از طریق صفحهنمایش لمسی مدیریت کند.

- فناوری اتوماسیون کامل: دستگاههای مدرن تماماتوماتیک هستند و نیاز به دخالت دستی را به حداقل میرسانند. این ویژگی باعث کاهش خطاهای انسانی و افزایش بهرهوری میشود.

- سیستمهای صرفهجویی در انرژی: استفاده از فناوریهای نوین مانند اینورترها و موتورهای کممصرف، میزان مصرف برق دستگاه را بهینه میکند و هزینههای عملیاتی را کاهش میدهد.

- قابلیت تولید اشکال پیچیده و سفارشی: قالبها و دستگاههای مدرن توانایی تولید بطریهایی با طراحیهای پیچیده، حجمهای مختلف و لوگوی برجسته را دارند.

- سیستمهای تشخیص خطا: دستگاههای جدید مجهز به حسگرها و دوربینهای پیشرفته هستند که بهصورت خودکار خطاهای تولید (مانند تغییر شکل بطری یا ترکها) را شناسایی میکنند و عملیات را متوقف میکنند.

- سرعت بالاتر تولید: چرخه تولید در دستگاههای مدرن به دلیل عملکرد بهینهتر کاهش یافته است، که منجر به تولید سریعتر بطریها میشود.

- کاهش نیاز به نیروی انسانی متخصص: دستگاههای جدید با رابطهای کاربری ساده و قابلفهم طراحی شدهاند، بهطوریکه اپراتورهای مبتدی نیز میتوانند با آنها کار کنند.

- سیستمهای خنککننده پیشرفته: خنکسازی سریعتر و بهینهتر بطریها، باعث میشود کیفیت نهایی محصول بهتر و مدت زمان چرخه کوتاهتر شود.

انواع قالبها برای تولید بطریهای مختلف و ویژگیهای آنها

قالبها یکی از مهمترین اجزای دستگاههای تولید بطری پلاستیکی هستند، زیرا شکل، اندازه و کاربرد بطری به نوع قالب بستگی دارد. انواع قالبها بر اساس موارد زیر دستهبندی میشوند:

| نوع قالب | کاربرد اصلی | ویژگیها | مزایا | محدودیتها |

|---|---|---|---|---|

| قالب پریفرم (Preform Mold) | تولید پریفرم اولیه | – طراحی برای تولید پریفرم (قطعه اولیه بطری) که بعداً در دستگاه بادکن شکل داده میشود. | – مناسب برای تولید انبوه. – امکان تغییر وزن و ضخامت پریفرم برای تولید بطریهای مختلف. | – تنها برای تولید پریفرم استفاده میشود. – نیازمند قالب دوم (بادکن) برای تکمیل فرآیند. |

| قالب بادکن (Blow Mold) | تولید بطری از پریفرم | – برای شکلدهی نهایی بطری استفاده میشود. | – امکان تولید بطریهای متنوع با اشکال و حجمهای مختلف. – مناسب برای تولید بطریهای سبک. | – نیاز به پریفرم آماده دارد. – هزینه بالای طراحی برای بطریهای خاص. |

| قالب چندحفرهای (Multi-Cavity Mold) | تولید انبوه بطریها در یک چرخه تولید | – دارای چندین حفره (۲، ۴، ۶ یا بیشتر) برای تولید همزمان چند بطری در یک چرخه. | – افزایش ظرفیت تولید. – کاهش هزینه تولید در حجم بالا. | – نیازمند دستگاه با قدرت بالاتر برای عملکرد صحیح. |

| قالب بطری استاندارد (Standard Bottle Mold) | بطریهای آب معدنی و نوشابههای معمول | – طراحی ساده و مناسب برای تولید بطریهای استاندارد (مثلاً ۰.۵ تا ۱.۵ لیتری). | – هزینه پایینتر طراحی و تولید. – مناسب برای تولید انبوه بازار عمومی. | – عدم امکان ایجاد اشکال خاص یا طراحیهای سفارشی. |

| قالب بطری خاص (Customized Bottle Mold) | بطریهای برندها و محصولات خاص | – طراحی سفارشی برای بطریهایی با شکل خاص، لوگو، یا ابعاد غیرمعمول. | – امکان ایجاد هویت بصری خاص برای برند. – قابلیت تولید بطریهای منحصربهفرد. | – هزینه طراحی و ساخت بالاتر. – زمانبر بودن فرآیند طراحی و تولید قالب. |

| قالب با حجم بالا (Large Volume Mold) | تولید بطریهای بزرگ (۵ لیتر یا بیشتر) | – برای بطریهای گالن آب یا محصولات حجیم. | – امکان تولید بطریهای با حجم بالا برای مصارف خاص (مثل آب آشامیدنی بزرگ). | – نیازمند دستگاه بادکن با ظرفیت بالاتر. |

| قالب دیواره نازک (Thin Wall Mold) | بطریهای سبک و اقتصادی | – طراحی برای کاهش وزن بطری بدون افت کیفیت. | – کاهش مصرف مواد اولیه. – صرفهجویی در هزینههای تولید. | – مناسب برای بطریهای کوچک و متوسط. – امکان کاهش استحکام در حجمهای بزرگ. |

| قالب دوجداره (Double-Layer Mold) | بطریهای مقاوم با دو لایه | – برای تولید بطریهایی با لایه داخلی و خارجی جداگانه. | – افزایش مقاومت و کیفیت بطری. – مناسب برای بطریهای حساس مثل محصولات دارویی یا روغنها. | – هزینه تولید بالا. – پیچیدگی در فرآیند تولید. |

| قالب مخصوص بطریهای گازدار | نوشابهها و نوشیدنیهای گازدار | – طراحی برای مقاومت در برابر فشار داخلی ناشی از گاز نوشیدنی. | – جلوگیری از تغییر شکل بطری. – مناسب برای نوشیدنیهای با کربن بالا. | – هزینه طراحی و ساخت کمی بالاتر از قالبهای معمولی. |

| قالب با تکنولوژی لوگو حکشده | بطریهای برند با لوگوی برجسته | – طراحی برای حک لوگو یا متن روی بدنه بطری. | – کمک به برندینگ محصولات. – ایجاد هویت بصری متمایز. | – هزینه طراحی و ساخت قالب بالاتر. |

| قالب بطری دارویی (Pharmaceutical Bottle Mold) | تولید بطریهای کوچک برای دارو | – طراحی برای بطریهای با حجم پایین و دهانههای خاص برای داروهای مایع یا قطرهها. | – دقت بالا در طراحی. – مناسب برای تولید محصولات حساس. | – هزینه بالا به دلیل دقت در طراحی. – حجم تولید محدود نسبت به بطریهای معمول. |

| قالب چندمنظوره (Multi-Purpose Mold) | تولید بطری با اشکال و اندازههای متنوع | – امکان تغییر قالب داخلی برای تولید اشکال مختلف با یک دستگاه. | – کاهش هزینههای خرید قالب برای محصولات متنوع. – افزایش انعطافپذیری در تولید. | – هزینه اولیه قالب بالا است. – تغییر قالب زمانبر است. |

آیا دستگاه تولید پت اب معدنی برای تولید انواع بطری مثل روغن یا شوینده هم قابل استفاده است؟

دستگاههای تولید پت آب معدنی معمولاً برای تولید بطریهای PET با طراحی نسبتا ساده و دیوارههای نازک بهینه شدهاند. این دستگاهها به دلیل ویژگیهای خاصی که دارند، ممکن است برای تولید بطریهای روغن یا شوینده که نیازمند طراحیهای متفاوت، ضخامت دیواره بیشتر و گاهی اوقات مواد اولیه متفاوت هستند، مناسب نباشند.

- طراحی قالب: قالبهای دستگاههای تولید پت آب معدنی معمولاً برای تولید بطریهای با شکل استوانهای و دهانه باریک طراحی شدهاند. این در حالی است که بطریهای روغن یا شوینده اغلب دارای طراحیهای پیچیدهتر، دهانههای پهنتر و گاهی اوقات دسته هستند. برای تولید این نوع بطریها، قالبهای با طراحی متفاوت و پیچیدهتری مورد نیاز است.

- ضخامت دیواره: بطریهای روغن یا شوینده به دلیل ماهیت محتویات خود، نیاز به دیوارههای ضخیمتر دارند تا بتوانند فشار داخلی و وزن محصول را تحمل کنند. دستگاههای تولید پت آب معدنی معمولاً برای تولید بطریهای با دیواره نازک بهینه شدهاند و ممکن است قادر به تولید بطریهایی با ضخامت دیواره مورد نیاز برای محصولات دیگر نباشند.

- مواد اولیه: برخی از محصولات مانند روغن یا شویندهها ممکن است نیاز به استفاده از مواد اولیه متفاوت یا افزودنیهایی داشته باشند که با دستگاههای تولید پت آب معدنی سازگار نباشند.

افزایش عمر مفید دستگاه تولید PET آب معدنی

افزایش عمر مفید دستگاه تولید پت آب معدنی نه تنها به کاهش هزینههای تعمیر و نگهداری کمک میکند، بلکه باعث افزایش بهرهوری و کیفیت تولید نیز میشود. در ادامه به برخی از مهمترین روشهای افزایش عمر مفید این دستگاهها اشاره میشود:

- نگهداری و تعمیرات دورهای

- روغنکاری منظم: قطعات متحرک دستگاه نیاز به روغنکاری منظم با روغنهای مناسب دارند تا از سایش و خوردگی آنها جلوگیری شود.

- تمیزکاری منظم: دستگاه باید به طور مرتب از مواد چسبنده، گرد و غبار و سایر آلودگیها پاک شود تا از انسداد مسیرها و کاهش کارایی دستگاه جلوگیری شود.

- بازرسی دورهای: قطعات دستگاه باید به صورت دورهای بازرسی شوند تا از وجود هرگونه ترک، شکستگی یا ساییدگی اطمینان حاصل شود.

- تعویض به موقع قطعات مصرفی: قطعات مصرفی مانند فیلترها، اورینگها و تسمهها باید به موقع تعویض شوند تا از خرابیهای بعدی جلوگیری شود.

2. بهرهبرداری صحیح از دستگاه

- رعایت دستورالعملهای کارخانه سازنده: رعایت دقیق دستورالعملهای کارخانه سازنده در مورد نحوه کار با دستگاه، تنظیمات و تعمیرات بسیار مهم است.

- پرهیز از شوکهای حرارتی: تغییرات ناگهانی دما میتواند به قطعات دستگاه آسیب برساند.

- کنترل فشار و دما: فشار و دمای دستگاه باید در محدوده مشخص شده توسط کارخانه سازنده حفظ شود.

- جلوگیری از اضافه بار: دستگاه نباید بیش از ظرفیت اسمی خود کار کند.

3. استفاده از مواد اولیه با کیفیت

- پلیاتیلن ترفتالات (PET) با کیفیت: استفاده از PET با کیفیت بالا و عاری از ناخالصی باعث کاهش سایش قالبها و افزایش طول عمر آنها میشود.

- آب تصفیه شده: استفاده از آب تصفیه شده با کیفیت بالا از تشکیل رسوب در دستگاه جلوگیری میکند.

4. آموزش پرسنل

- آموزش فنی پرسنل: پرسنل باید آموزشهای لازم را برای کار با دستگاه، تعمیرات جزئی و تشخیص مشکلات رایج ببینند.

- آگاهی از علائم هشدار دهنده: پرسنل باید با علائم هشدار دهنده خرابی دستگاه آشنا باشند تا بتوانند در صورت بروز مشکل، به سرعت اقدام کنند.5.

5. انتخاب محل مناسب برای نصب دستگاه

- محل خشک و تمیز: دستگاه باید در محیطی خشک و تمیز نصب شود تا از نفوذ رطوبت و گرد و غبار به داخل آن جلوگیری شود.

- تامین برق پایدار: نوسانات برق میتواند به دستگاه آسیب برساند. بنابراین، استفاده از تثبیتکننده ولتاژ توصیه میشود.

- تهویه مناسب: دستگاه باید در محیطی با تهویه مناسب نصب شود تا از گرم شدن بیش از حد آن جلوگیری شود.

6. نگهداری از قالبها

- تمیزکاری منظم قالبها: قالبها باید به طور مرتب تمیز شوند تا از چسبیدن مواد به آنها جلوگیری شود.

- نگهداری صحیح قالبها: قالبها باید در محیطی خشک و خنک نگهداری شوند.

- تعویض به موقع قالبهای فرسوده: قالبهای فرسوده باید به موقع تعویض شوند تا از تولید محصولات با کیفیت پایین جلوگیری شود.

دستگاه تولید پت آب معدنی یک تجهیز صنعتی پیشرفته است که برای تولید بطریهای پلاستیکی از جنس پلیاتیلن ترفتالات (PET) طراحی شده است. این بطریها معمولاً در بستهبندی آب معدنی، نوشیدنیهای گازدار، روغنها و سایر محصولات مایع مورد استفاده قرار میگیرند.

فرآیند تولید با این دستگاه شامل مراحل مختلفی است:

- تزریق پلاستیک: در این مرحله، گرانولهای پلیاتیلن ترفتالات ذوب شده و به قالبهای اولیه تزریق میشوند تا به صورت پریفرم (قالب اولیه بطری) شکل بگیرند.

- دمیدن و قالبگیری: پریفرمها پس از گرم شدن به قالب نهایی انتقال مییابند و با دمیدن هوا، شکل نهایی بطری را به خود میگیرند.

- خنکسازی و خروج محصول: بطریهای شکل گرفته خنک شده و آماده بستهبندی یا استفاده میشوند.

این دستگاهها معمولاً قابلیت تولید بطری در ابعاد و ظرفیتهای مختلف را دارند و با تنظیمات پیشرفته، امکان تولید با سرعت و دقت بالا را فراهم میکنند.

مراحل تولید دستگاه بطری ساز

پروسه فعالیت دستگاه تولید PET آب معدنی شامل چندین مرحله است که به طور پیوسته و دقیق برای تولید بطریهای PET انجام میشود. این مراحل به شرح زیر هستند:

1. تغذیه مواد اولیه

مواد اولیه، شامل گرانولهای پلیاتیلن ترفتالات (PET)، به دستگاه تزریق پلاستیک وارد میشوند. این گرانولها معمولاً همراه با مواد افزودنی، مانند تثبیتکنندههای رنگ یا شفافکنندهها، مورد استفاده قرار میگیرند. مواد اولیه توسط سیستم تغذیه اتوماتیک وارد دستگاه میشود.

2. ذوب و تزریق (تزریق پلاستیک)

گرانولهای PET در دمای بالا توسط المنتهای حرارتی ذوب شده و به حالت مایع در میآیند. سپس این ماده مذاب توسط دستگاه تزریق به قالب پریفرم (قالب اولیه بطری) تزریق میشود.

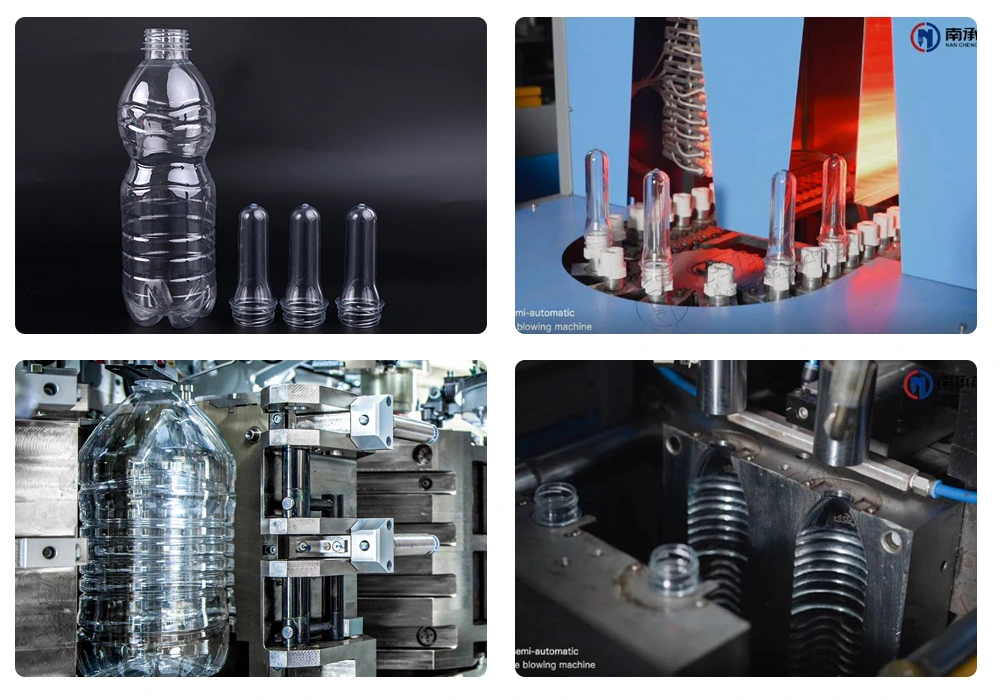

- پریفرم چیست؟ پریفرم یک بطری کوچک و ضخیم است که در این مرحله شکل میگیرد و هنوز به شکل بطری نهایی در نیامده است.

3. خنکسازی پریفرم

پریفرمهای تولید شده از دستگاه تزریق خارج شده و خنک میشوند تا استحکام لازم برای فرآیند بعدی را پیدا کنند. خنکسازی معمولاً با استفاده از جریان هوای سرد یا آب انجام میشود.

4. گرم کردن مجدد

برای آمادهسازی پریفرم جهت شکلدهی نهایی، آنها وارد کورههای حرارتی میشوند. این کورهها از لامپهای مادون قرمز برای گرم کردن یکنواخت پریفرم استفاده میکنند. این مرحله اهمیت بالایی دارد، زیرا گرما باعث انعطافپذیری پلاستیک شده و امکان قالبگیری دقیقتر را فراهم میکند.

5. دمیدن و قالبگیری

پریفرمهای گرمشده وارد قالبهای بطری نهایی میشوند. در این مرحله، دو فرآیند مهم انجام میشود:

- دمیدن هوا: هوای فشرده با فشار بالا به داخل پریفرم دمیده میشود و پریفرم به دیوارههای قالب چسبیده و شکل بطری نهایی را میگیرد.

- شکلدهی نهایی: بطری به طور کامل شکل قالب را به خود میگیرد و آماده خروج از دستگاه میشود.

6. خنکسازی نهایی

بطریهای تولید شده در این مرحله با استفاده از سیستم خنککننده (هوا یا آب) به سرعت سرد میشوند تا شکل و استحکام خود را حفظ کنند.

7. برش و حذف اضافات

در این مرحله، هرگونه مواد اضافی یا لبههای ناخواسته که ممکن است در اطراف بطری شکل گرفته باشند، توسط دستگاههای برش حذف میشوند.

8. بازرسی و کنترل کیفیت

بطریهای تولید شده به خط بازرسی منتقل میشوند، جایی که به لحاظ کیفیت، شفافیت، ضخامت دیوارهها و نبود نقص بررسی میشوند. بطریهای معیوب جدا شده و بطریهای سالم به مرحله بستهبندی منتقل میشوند.

9. بسته بندی و انبارداری

بطریهای نهایی پس از تولید در بستههای مشخص قرار داده میشوند و برای حمل به مشتری یا مراحل بعدی تولید (مانند پر کردن بطریها با آب معدنی) انبار میشوند

دستگاه های و ماشین آلات صنعتی مورد نیاز در صنعت بطری پت سازی

در صنعت بطری PET سازی، برای تولید بطریهای با کیفیت و کارآمد، به مجموعهای از دستگاهها و ماشینآلات صنعتی نیاز است. این دستگاهها شامل مراحل مختلف تولید، از جمله طراحی، تولید، و بستهبندی بطریها هستند. در ادامه به دستگاهها و ماشینآلات اصلی مورد نیاز اشاره میکنیم:

1. دستگاههای تولید پریفرم (Preform)

این دستگاهها برای تولید پریفرمهای PET، که به عنوان نقطه شروع تولید بطریها استفاده میشوند، طراحی شدهاند. پریفرمها در مراحل بعدی به بطریهای نهایی تبدیل میشوند.اا

2. دستگاههای بادکن (Blow Molding Machines)

دستگاههای بادکن برای شکلدهی پریفرمها به بطریهای نهایی استفاده میشوند. این دستگاهها با استفاده از فشار هوا، پریفرمها را به شکلهای مختلف تبدیل میکنند.

3. دستگاههای تزریق (Injection Molding Machines)

این دستگاهها برای تولید پریفرمهای PET استفاده میشوند. فرآیند تزریق مواد به قالب، باعث شکلگیری اولیه پریفرمها میشود.

4. دستگاههای چاپ روی بطری (Bottle Printing Machines)

برای چاپ برند یا اطلاعات روی بطریها از این دستگاهها استفاده میشود. این دستگاهها میتوانند از روشهایی مثل چاپ سیلکاسکرین یا چاپ افست استفاده کنند.

5. دستگاههای شستشوی بطری (Bottle Washing Machines)

این دستگاهها برای شستشوی بطریها قبل از پر کردن آب معدنی یا دیگر نوشیدنیها به کار میروند. شستشو باعث از بین بردن هر گونه آلودگی و ذرات گرد و غبار میشود.

6. دستگاههای پرکن (Filling Machines)

این دستگاهها برای پر کردن بطریها با مایعات مختلف، مانند آب معدنی، طراحی شدهاند. دقت در پر کردن و جلوگیری از نشت مایعات از اهمیت بالایی برخوردار است.

7. دستگاههای درپوشگذاری (Capping Machines)

این دستگاهها بهطور خودکار درپوشها را بر روی بطریها نصب میکنند. این دستگاهها میتوانند درپوشهای مختلف از جمله پیچی یا فشاری را اعمال کنند.

8. دستگاههای بستهبندی (Packaging Machines)

برای بستهبندی بطریها بهصورت کارتنی یا شیشهای، از این دستگاهها استفاده میشود. این دستگاهها بستهبندیهای محکم و ایمن برای حمل و نقل تولید میکنند.

9. دستگاههای کنترل کیفیت (Quality Control Machines)

این دستگاهها برای بررسی کیفیت بطریها و اطمینان از صحت تولید استفاده میشوند. این دستگاهها بهطور خودکار بهدنبال عیوب احتمالی در بطریها میگردند.

10. دستگاههای برش و تراش (Cutting and Trimming Machines)

برای برش لبههای اضافی یا اصلاح شکل ظاهری بطریها از این دستگاهها استفاده میشود.

متریال که در PET آب معدنی به کار میرود ؟

برای تولید PET آب معدنی، از متریالی استفاده میشود که دارای ویژگیهای خاصی مانند سبکی، شفافیت، مقاومت در برابر ضربه و نفوذناپذیری نسبت به آب و اکسیژن باشد. معمولترین ماده برای این کار، پلیاتیلن ترفتالات (PET) است. در زیر مشخصات و دلایل انتخاب این ماده توضیح داده شده است:

1. پلیاتیلن ترفتالات (PET):

- ویژگیها:

- شفافیت بالا: برای نمایش واضح محتویات.

- سبک بودن: حملونقل آسانتر.

- مقاومت شیمیایی: مانع تغییر طعم و بو.

- قابلیت بازیافت: دوستدار محیطزیست.

- نفوذناپذیری نسبت به گازها و رطوبت: حفظ تازگی آب معدنی.

- کاربرد: بیشترین استفاده در صنعت تولید بطریهای آب معدنی.

2. پلیلاکتیک اسید (PLA) زیستتخریبپذیر

- ویژگیها:

- ساخته شده از منابع طبیعی مانند ذرت.

- زیستتخریبپذیر و مناسب برای محیطزیست.

- معایب:

- مقاومت حرارتی پایین.

- قیمت بالاتر نسبت به PET.

3. پلیاتیلن با چگالی بالا (HDPE):

ویژگیها:

- مقاوم در برابر ضربه.

- مناسب برای بطریهای رنگی یا مات.

کاربرد: کمتر در بطریهای شفاف استفاده میشود.

نکات مهم در انتخاب متریال:

- سلامت و ایمنی: باید استانداردهای بهداشتی را رعایت کند.

- دوام و کیفیت: حفظ کیفیت آب معدنی در طول زمان.

- بازیافت پذیری: برای کاهش اثرات زیستمحیطی.

پلیاتیلن ترفتالات (PET) به دلیل ویژگیهای بینظیر خود، رایجترین ماده برای تولید بطریهای آب معدنی است.

انواع بطری آب معدنی که میتوان ساخت ؟

انواع بطری هایی که میتوان ساخت بر اساس مواد اولیه، شکل، طراحی، حجم، درپوش، نوع استفاده به صورت جدول در زیر به همراه ویژگی های آنها آورده شده است .

| دستهبندی | نوع بطری | ویژگیها |

| بر اساس مواد اولیه | پلیاتیلن ترفتالات (PET) | شفاف، سبک، قابل بازیافت، رایجترین نوع بطریها |

| شیشهای | مناسب آبهای لوکس، مقاوم به تغییر طعم و بو، سنگینتر و هزینهبر | |

| پلیلاکتیک اسید (PLA) | زیستتخریبپذیر و سازگار با محیطزیست | |

| پلیاتیلن با چگالی بالا (HDPE) | مقاوم، مناسب برای بطریهای مات یا رنگی | |

| بر اساس شکل و طراحی | استوانهای | طراحی ساده و متداول، مناسب تولید انبوه |

| طرحدار یا منحنی | جذابیت بیشتر برای برندها و جذب مشتری | |

| بطریهای دستهدار | مناسب برای حمل آسان | |

| بطریهای تخت یا مربعی | ذخیرهسازی و حملونقل بهتر | |

| بر اساس حجم | کوچک (250 تا 500 میلیلیتر) | مناسب استفاده شخصی و حمل آسان |

| متوسط (1 تا 1.5 لیتر) | مناسب مصارف خانگی و روزمره | |

| بزرگ (2 تا 5 لیتر) | مناسب استفاده گروهی یا ذخیرهسازی بیشتر | |

| بر اساس نوع درپوش | درپوشهای پیچی | مناسب برای باز و بسته کردن مکرر، رایجترین نوع |

| درپوش فشاری | برای مصرف آسان در حرکت | |

| درپوش اسپری یا نیدار | مناسب کاربردهای ورزشی | |

| بر اساس نوع استفاده | یکبارمصرف | مناسب آبهای معدنی معمولی |

| چندبارمصرف | مناسب بطریهای قابل شارژ و استفاده مجدد |

دستگاه تولید پت آب معدنی یک راهکار اقتصادی و کارآمد برای تولیدکنندگان است. این دستگاهها با کاهش هزینهها، افزایش بهرهوری و امکان تولید بطریهای متنوع، به بهبود کیفیت و رشد کسبوکار شما کمک میکنند. با دستگاههای پیشرفته جوان پلاست، میتوانید بطریهایی سبک، شفاف و قابل بازیافت تولید کنید که مطابق با استانداردهای جهانی هستند. اگر به دنبال صرفهجویی در هزینهها و افزایش سودآوری هستید، جوان پلاست همراه مطمئن شما در مسیر موفقیت خواهد بود. برای اطلاعات بیشتر و خرید، با ما تماس بگیرید!

نقد و بررسیها

هنوز بررسیای ثبت نشده است.